Points Clés:

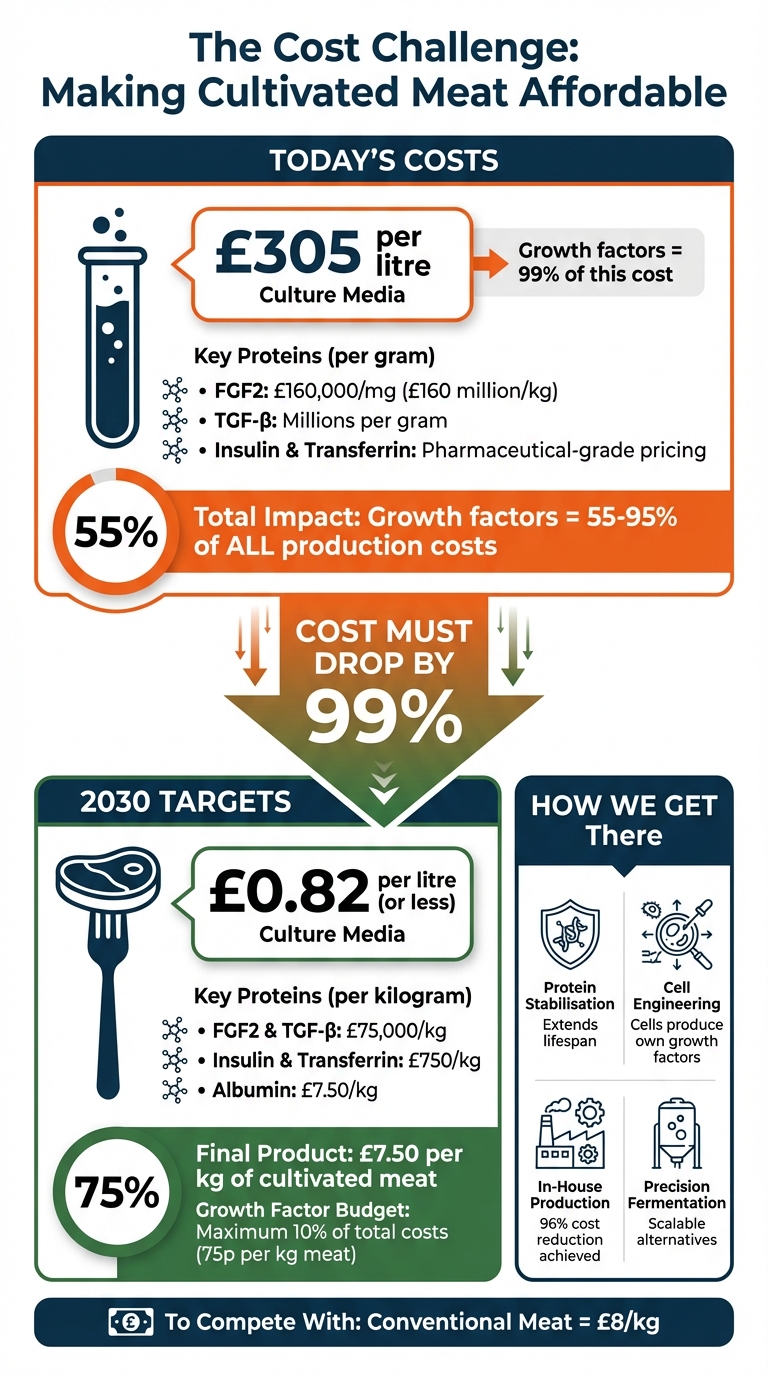

- Coûts Actuels: Des protéines comme FGF2 et TGF‑β peuvent coûter des millions par gramme, avec des milieux de culture cellulaire coûtant jusqu'à 305 £ par litre.

- Coûts Cibles: Pour rivaliser avec la viande conventionnelle (8 £/kg), les facteurs de croissance doivent coûter 82 000 £/kg ou moins, et les coûts des milieux doivent descendre en dessous de 0,82 £ par litre.

-

Solutions en Cours:

- Stabilisation des protéines: Prolonge la durée de vie des facteurs de croissance, réduisant leur utilisation.

- Ingénierie cellulaire: Des cellules qui produisent leurs propres facteurs de croissance éliminent la supplémentation externe.

- Production interne: Réduit les coûts jusqu'à 96 % par rapport à l'achat auprès de fournisseurs.

- Fermentation de précision & alternatives à base de plantes : Offrent des options moins chères et évolutives.

L'industrie vise à se développer d'ici 2030, mais des défis subsistent pour réduire les coûts, augmenter la production et répondre à la demande de protéines recombinantes. Atteindre ces objectifs est essentiel pour rendre la viande cultivée viable pour les consommateurs quotidiens.

Coûts actuels vs Coûts cibles pour la production de viande cultivée

Pourquoi les facteurs de croissance sont-ils si coûteux

Que font les facteurs de croissance

Les facteurs de croissance jouent un rôle crucial dans la production de viande cultivée en se liant aux récepteurs cellulaires et en déclenchant des fonctions cellulaires essentielles. Ils aident les cellules à migrer, à se multiplier et à se développer en tissus comme le muscle et la graisse [5]. Cependant, ces molécules présentent un défi : elles sont intrinsèquement instables, avec des durées de vie courtes allant de quelques minutes à quelques jours.Cette instabilité signifie qu'ils doivent être constamment reconstitués dans le milieu nutritif, ce qui augmente considérablement les coûts de production [2]. Cette exigence biologique crée un obstacle financier majeur pour l'industrie.

L'ampleur du problème de coût

Le coût des facteurs de croissance et des protéines recombinantes est stupéfiant, représentant 55 à 95 % des dépenses de production globales [2]. En ce qui concerne spécifiquement le milieu de culture, les facteurs de croissance à eux seuls peuvent représenter jusqu'à 99 % du coût. Des protéines comme TGF‑β sont particulièrement coûteuses et figurent parmi les principaux moteurs de coût [1]. Par exemple, en septembre 2022, ORF Genetics a fixé le prix des FGF2 bovins, porcins et aviaires à environ 160 £ par milligramme [1]. Historiquement, les protéines de qualité pharmaceutique comme TGF‑β et FGF2 ont été évaluées à des millions par gramme.Cependant, pour que la viande cultivée soit commercialement viable, l'industrie doit faire chuter ces coûts à environ 82 000 £ par kilogramme, ou environ 82 £ par gramme [2][3].

"Le coût combiné des GF recombinants et des SP doit rester en dessous de 10 % du coût total par kilogramme de viande pour garantir la viabilité commerciale." – Good Food Institute [5]

L'écart de prix entre les coûts actuels et les objectifs de l'industrie est énorme. Pour que la viande cultivée puisse rivaliser avec la viande traditionnelle, qui coûte environ 8 £ par kilogramme, le milieu de culture ne doit pas coûter plus de 0,82 £ par litre [5]. Pourtant, certaines formulations coûtent actuellement plus de 305 £ par litre, avec 99 % de cette dépense étant due à seulement quatre protéines : FGF2, TGF‑β, insuline et transferrine [1]. Pour combler cet écart, l'industrie doit repenser la manière dont ces protéines sont produites et utilisées.

Solutions pour réduire les coûts des facteurs de croissance

Utilisation plus efficace des facteurs de croissance

Plutôt que d'augmenter simplement les dosages, les fabricants trouvent des moyens plus intelligents de faire travailler les facteurs de croissance plus efficacement et de les faire durer plus longtemps. Une méthode efficace est la stabilisation des protéines. En modifiant les séquences d'acides aminés des facteurs de croissance comme FGF2 et IGF1, les scientifiques ont développé des versions "thermostables" qui restent actives plus longtemps dans le milieu de culture. Ces protéines stabilisées nécessitent un remplacement moins fréquent, ce qui se traduit par des économies de coûts significatives.

Une autre stratégie astucieuse implique des systèmes de délivrance ciblée. En intégrant les facteurs de croissance directement dans des échafaudages ou des microtransporteurs, ils peuvent être libérés progressivement et rester à proximité des cellules qu'ils sont censés nourrir. Cette approche ciblée garantit une utilisation plus efficace des facteurs de croissance, réduisant la quantité totale nécessaire.

La signalisation autocrine - un processus où les cellules sont conçues pour produire leurs propres facteurs de croissance - offre une solution complètement différente. En janvier 2024, une équipe de recherche de l'Université Tufts , dirigée par le professeur David Kaplan, a réussi à ingénier des cellules satellites bovines immortalisées pour exprimer en interne le FGF2. Ces cellules ont bien poussé dans des milieux sans aucune supplémentation en FGF2, atteignant des temps de doublement d'environ 60 à 80 heures. Kaplan a souligné les économies potentielles :

"L'élimination du rFGF des milieux de culture réduirait les coûts de production à grande échelle d'un ordre de grandeur dans certains cas" [7].

Alors que ces méthodes se concentrent sur une utilisation plus efficace des facteurs de croissance, il y a aussi des efforts pour rénover leur production.

Méthodes de Production Alternatives

De nombreux fabricants prennent désormais la production de facteurs de croissance en main.Produire des facteurs de croissance en interne s'est avéré être un changement radical, réduisant considérablement les coûts. Par exemple, la production interne de TGF‑β et de FGF2 a fait chuter les coûts à seulement 0,66 £ par litre - seulement 4 % des dépenses totales en milieux par rapport aux 95 % incroyables encourus lors de l'approvisionnement auprès de fournisseurs commerciaux [1]. Actuellement, environ 40 % des fabricants de viande cultivée produisent déjà leurs propres facteurs de croissance [4].

La fermentation de précision est une autre avenue prometteuse. La société canadienne Future Fields a été pionnière dans l'utilisation de mouches des fruits transgéniques (Drosophila melanogaster ) pour produire FGF2 et transferrine à grande échelle [2]. Pendant ce temps, certains fabricants explorent des alternatives à base de plantes.Par exemple, Future Meat a remplacé l'albumine recombinante par un équivalent dérivé des pois chiches, réduisant les coûts totaux des milieux de manière impressionnante de 60 % [4] .

Ces approches innovantes contribuent à rendre la production de facteurs de croissance plus rentable, ouvrant la voie à des applications plus larges dans la production de viande cultivée.

Objectifs de Coût et Délais

Objectifs de Prix pour la Viabilité Commerciale

Alors que la viande cultivée se rapproche de plus en plus de devenir une option grand public, atteindre des objectifs de prix spécifiques est essentiel pour rivaliser avec les produits carnés traditionnels. Pour y parvenir, le coût de production de la viande cultivée doit s'aligner sur les options conventionnelles. Un indicateur clé est d'atteindre un coût de produit fini d'environ 7,50 £ par kilogramme.Pour que cela fonctionne, les facteurs de croissance et les protéines recombinantes - composants critiques de la production - ne devraient pas représenter plus de 10 % des coûts de production totaux, soit environ 75 pence par kilogramme de viande [3] .

Chaque protéine utilisée dans le processus a son propre prix cible. Par exemple, FGF2 et TGFβ doivent être réduits à environ 75 000 £ par kilogramme , tandis que l'albumine recombinante, qui représente environ 96,6 % du volume total de protéines recombinantes, doit descendre à environ 7,50 £ par kilogramme. De plus, l'insuline et la transferrine devraient coûter environ 750 £ par kilogramme . Ces chiffres représentent une réduction stupéfiante - jusqu'à 99 % - par rapport aux prix actuels dans l'industrie biopharmaceutique [3].

L'Institut Good Food souligne le défi posé par ces objectifs ambitieux :

"En fixant un coût de production hypothétique et ambitieux pour la viande cultivée à 10 $/kg, nous avons calculé le budget total autorisé pour les facteurs de croissance et les protéines recombinantes à une contribution de coût de 10 %, ce qui équivaut à une contribution totale de coût de 1 $/kg de viande cultivée" [3].

Ces réductions de prix ne sont pas seulement un objectif - elles sont une nécessité si la viande cultivée doit atteindre une adoption généralisée. Cependant, le chemin vers l'augmentation de la production présente des obstacles supplémentaires.

Délais et obstacles prévus

L'industrie de la viande cultivée vise une augmentation majeure de la production d'ici 2030, avec des productions projetées allant de 0,4 à 2,1 millions de tonnes métriques.Pour atteindre ces objectifs, des percées dans les techniques de production, telles que la synthèse de facteurs de croissance en interne, seront cruciales. Mais le chemin à suivre est loin d'être simple. Par exemple, produire de l'albumine recombinante au prix cible de 7,50 £ par kilogramme nécessiterait une production de millions de kilogrammes - une quantité qui dépasse les capacités de production actuelles de la plupart des enzymes industrielles. De même, la production mondiale actuelle de transferrine n'est que de 0,2 à 0,3 tonne métrique par an, pourtant la demande future pourrait s'envoler à des dizaines, voire des centaines de tonnes métriques [3] .

Rajesh Krishnamurthy, PDG de Laurus Bio, capture l'incertitude entourant ces défis de production :

"À moins que nous n'ayons de la visibilité sur cette demande, nous ne pouvons pas investir [dans des bioréacteurs plus grands]" [8].

Un autre facteur critique est l'efficacité des milieux. Si la production nécessite plus de 8 à 13 litres par kilogramme de viande, les économies de coûts pourraient être anéanties. David Block de l'Université de Californie, Davis, souligne l'importance de réduire les coûts des milieux :

"Pour rendre la viande cultivée commercialement viable, ce chiffre [coût des milieux] devra probablement être de 1 $ par litre ou moins - donc d'un ordre de grandeur inférieur" [8].

Ces défis mettent en évidence l'équilibre délicat nécessaire entre l'augmentation de la production, la réduction des coûts et le maintien de l'efficacité pour amener la viande cultivée aux masses.

sbb-itb-c323ed3

Dr. Peter Stogios : Facteurs de croissance à faible coût pour les milieux sans sérum

Conclusion

Réduire les coûts des facteurs de croissance est crucial pour rendre la viande cultivée une alternative viable à la viande conventionnelle. Les facteurs de croissance sont encore l'un des composants les plus coûteux dans la production de viande cultivée, représentant souvent jusqu'à 99 % du coût des milieux de culture cellulaire [2]. Leur instabilité aggrave le problème, car un réapprovisionnement fréquent est nécessaire, augmentant encore les dépenses. Pour atteindre même une petite part du marché mondial de la viande, la production de protéines recombinantes devrait passer à des millions de kilogrammes - bien au-delà des capacités de production d'enzymes industrielles actuelles [3].

Heureusement, des progrès sont réalisés. Des innovations comme la production en interne ont réduit les coûts de 146 £/mg à seulement 5,57 £/mg [1].Les substituts à base de plantes, tels que l'albumine dérivée des pois chiches, ont démontré des réductions de coûts allant jusqu'à 60% [4]. Pendant ce temps, les petites molécules synthétisées chimiquement émergent comme une autre solution de réduction des coûts. Par exemple, en février 2025, The Cultivated B a introduit des molécules à base de guanylhydrazone qui maintiennent leur activité pendant plus de 13 jours, une amélioration significative par rapport à la dégradation rapide des facteurs de croissance traditionnels [6] .

"Cette avancée a le potentiel de révolutionner l'évolutivité, la cohérence et la rentabilité de la fabrication de produits à base de cellules, y compris les applications dans la viande cultivée et la thérapie cellulaire." – Dr. Hamid Noori, PDG et fondateur, The Cultivated B [6]

Bien que ces avancées technologiques soient prometteuses, elles doivent être accompagnées d'efforts pour éduquer les consommateurs et augmenter efficacement la production.Une communication claire sur le rôle des protéines recombinantes et des méthodes alternatives est essentielle pour favoriser la confiance et l'acceptation des consommateurs. La transparence sur la manière dont les coûts sont réduits jouera également un rôle clé dans la préparation du marché pour cette nouvelle catégorie d'aliments.

Alors que l'industrie travaille vers l'objectif ambitieux de 7,50 £ par kilogramme pour la viande cultivée, des plateformes comme

FAQs

Pourquoi les facteurs de croissance rendent-ils la viande cultivée si chère ?

Les facteurs de croissance figurent parmi les éléments les plus coûteux dans la production de viande cultivée.Ces protéines spécialisées jouent un rôle essentiel dans la promotion de la croissance cellulaire, mais leur production nécessite des processus de fabrication à haute pureté, ce qui augmente les coûts. Actuellement, elles représentent la majeure partie des dépenses associées aux milieux de culture cellulaire utilisés dans ce processus.

Un obstacle majeur est qu'une part significative de ces facteurs de croissance reste inutilisée pendant la culture, entraînant du gaspillage et une augmentation des coûts. Pour y remédier, les chercheurs explorent de nouvelles approches, telles que le développement de techniques de production plus efficaces et le perfectionnement des formulations. Ces efforts visent à réduire les dépenses et, en fin de compte, à rendre la viande cultivée plus accessible et abordable.

Comment la production de facteurs de croissance en interne aide-t-elle à réduire le coût de la viande cultivée ?

Produire des facteurs de croissance en interne donne aux producteurs de viande cultivée la possibilité de se défaire de fournisseurs externes coûteux.Des techniques telles que la fermentation de précision, l'agriculture moléculaire à base de plantes et les plateformes d'expression sans cellules leur permettent d'augmenter efficacement la production tout en créant des versions plus économiques de ces composants essentiels.

Cette stratégie réduit non seulement le coût de la culture de la viande, mais la rend également plus accessible aux consommateurs, ouvrant la voie à un système alimentaire plus abordable et tourné vers l'avenir.

Quels défis doivent être relevés pour rendre la viande cultivée abordable d'ici 2030 ?

Réduire le coût de la viande cultivée pour qu'il soit comparable à celui de la viande traditionnelle d'ici 2030 n'est pas une mince affaire, avec plusieurs obstacles majeurs à surmonter. L'un des problèmes les plus pressants est le coût élevé des facteurs de croissance et d'autres protéines utilisées dans les milieux de culture cellulaire. Ces composants augmentent actuellement considérablement les coûts de production - les facteurs de croissance à eux seuls ajoutent environ 2 à 3 £ par kilogramme, tandis que d'autres protéines peuvent contribuer à un coût élevé de 70 à 100 £ par kilogramme.Pour réduire ces coûts, l'industrie se tourne vers des solutions telles que la fermentation de précision, le recyclage des milieux, et les formulations sans protéines.

Un autre défi majeur réside dans l'augmentation de la production. L'utilisation de grands bioréacteurs - certains aussi grands que 100 000 litres - et de systèmes de culture continue pourrait aider à réduire les coûts en augmentant la production. Cependant, atteindre une croissance cellulaire dense et cohérente à une telle échelle est à la fois techniquement exigeant et nécessite un investissement en capital substantiel. Au-delà de cela, des avancées dans l'automatisation et des chaînes d'approvisionnement plus efficaces pour les ingrédients de qualité alimentaire seront essentielles pour rationaliser la production.

Les obstacles réglementaires compliquent également la voie à suivre. Au Royaume-Uni et dans l'UE, naviguer dans les processus d'approbation exige des tests de sécurité approfondis et le respect des réglementations alimentaires en évolution, nécessitant des engagements financiers et temporels significatifs.Surmonter ces barrières scientifiques, techniques et réglementaires sera essentiel pour faire de la viande cultivée une alternative rentable et viable d'ici le début des années 2030.