La viande cultivée devient plus abordable, grâce aux milieux sans sérum. Les milieux traditionnels reposaient sur le sérum bovin fœtal (SBF), qui était coûteux et incohérent. Les alternatives sans sérum dominent désormais, réduisant les coûts de production et améliorant la qualité. Voici ce que vous devez savoir :

- Réduction des Coûts : Les milieux sans sérum ont abaissé les coûts de production, certaines formulations coûtant moins de 1 £ par litre. C'est une étape majeure vers la parité des prix avec la viande conventionnelle.

-

Innovations Clés :

- Meatly a développé un milieu sans protéine, éliminant complètement les facteurs de croissance coûteux.

- Le I-MEM d'IntegriCulture utilise la production interne de facteurs de croissance, réduisant les coûts des ingrédients de 82 %.

- La Filtration par Flux Tangentiel (TFF) permet le recyclage des milieux, soutenant une production continue à seulement 0,50 £ par litre.

- Progrès du marché: Des entreprises comme Meatly et IntegriCulture dominent le marché britannique, obtenant des approbations réglementaires et augmentant leur production.

Ces avancées rapprochent la viande cultivée d'une alternative abordable pour les consommateurs, certains produits étant projetés à coûter aussi peu que 2,29 £ par livre d'ici 2030.

Dr. Peter Stogios: Facteurs de croissance à faible coût pour des milieux sans sérum

1. Milieu sans protéine de Meatly

Meatly a fait un pas significatif en avant dans les milieux sans sérum en créant un milieu sans protéine. Cette innovation non seulement élimine le sérum bovin fœtal mais supprime également le besoin de protéines recombinantes coûteuses - des facteurs clés des coûts élevés dans les formulations traditionnelles.Typiquement, les milieux sans sérum reposent sur des facteurs de croissance coûteux comme le FGF‑2 et le TGF‑β, qui peuvent représenter près de 98 % du coût total des milieux [3]. En éliminant toutes les protéines, Meatly a abordé l'un des plus grands obstacles de coût dans la production de viande cultivée.

Coût par litre

Bien que Meatly n'ait pas révélé le coût exact par litre de son milieu, son design sans protéines répond directement à une dépense majeure. Par comparaison, les milieux conventionnels sans sérum nécessitent souvent de l'albumine recombinante, qui coûte environ 8 £ par kilogramme pour soutenir la production de viande cultivée [2]. L'approche de Meatly élimine complètement ce besoin, s'alignant sur l'objectif de l'industrie d'environ 0,80 £ par litre - une référence cruciale pour atteindre des prix compétitifs. Cette mesure d'économie de coûts jette également les bases d'une efficacité de production améliorée.

Efficacité de production

En éliminant les protéines, Meatly simplifie le processus de production. Cela élimine le besoin de fermentation de précision complexe et réduit la contrainte métabolique sur les cellules [3]. Ces gains d'efficacité ont déjà contribué à ce que Meatly atteigne des jalons réglementaires notables, prouvant qu'un milieu sans protéines est à la fois viable et efficace.

Scalabilité pour le marché britannique

Avec ces améliorations de coût et d'efficacité, Meatly est bien positionné pour se développer sur le marché britannique. Les réalisations réglementaires de l'entreprise lui confèrent un avantage de premier entrant, en particulier dans le secteur de la nourriture pour animaux de compagnie, où la sensibilité au prix et les attentes des consommateurs diffèrent de celles de l'alimentation humaine [1][3].En contournant les défis de la production de protéines recombinantes à grande échelle, le milieu sans protéine de Meatly ouvre la voie à une production évolutive, libre des goulets d'étranglement typiques de la chaîne d'approvisionnement [2].

2. IntegriCulture's I-MEM

IntegriCulture a développé le CulNet System, une approche révolutionnaire qui reproduit la circulation sanguine pour produire des facteurs de croissance en interne. En reliant des bioréacteurs pour simuler la circulation naturelle, cette méthode réduit la dépendance aux additifs externes coûteux. Alors que l'approche de Meatly élimine les dépenses liées aux protéines, IntegriCulture s'attaque à un autre défi critique : le prix élevé des facteurs de croissance externes. Ce design de système réduit considérablement les coûts des milieux, qui sont généralement dominés par ces additifs [3].

Coût par litre

Bien qu'IntegriCulture n'ait pas divulgué le coût exact par litre de son I-MEM, la conception du système cible directement l'une des plus grandes dépenses de l'industrie de la viande cultivée. En produisant des facteurs de croissance en interne, le système CulNet évite la nécessité d'acheter des additifs externes, qui peuvent représenter entre 55 % et plus de 95 % du coût marginal de la viande cultivée [4]. De plus, la formulation I-MEM 2.0 simplifie le milieu en réduisant ses composants de 31 à 16. Cela est réalisé en remplaçant certains acides aminés par de l'extrait de levure et en passant à un milieu de base de qualité alimentaire, réduisant les coûts de 82 % [3]. Ces mesures sont cruciales pour atteindre des prix compétitifs sur le marché britannique.

Efficacité de production

Le système CulNet excelle également en matière d'efficacité de production, grâce à sa technologie de support en chip.Cette innovation prolonge la durée de vie des cellules de 7 à 15 jours habituels à plus de 250 jours [4]. En réduisant le besoin de remplacement fréquent des cellules, les coûts de production sont considérablement réduits. Le PDG Yuki Hanyu souligne leur modèle commercial :

"Nous sommes une entreprise d'infrastructure... Nous allons licencier notre technologie aux entreprises alimentaires. Elles peuvent produire la viande réelle pendant que nous nous occupons du bioréacteur" [4].

Cette approche simplifie le processus pour les entreprises alimentaires, facilitant ainsi leur adoption de la technologie.

Scalabilité pour le marché britannique

Le modèle de licence d'IntegriCulture est particulièrement bien adapté au Royaume-Uni. En évitant l'utilisation de lignées cellulaires immortalisées, le système facilite les obstacles réglementaires et répond aux préoccupations des consommateurs concernant la modification génétique [4].Le Royaume-Uni a déjà montré une volonté d'adopter la viande cultivée, comme le démontre l'approbation réglementaire de Meatly en 2024 [1]. L'approche d'IntegriCulture permet à plusieurs producteurs britanniques d'adopter leur technologie sans avoir besoin de développer leurs propres systèmes de milieu propriétaires. D'ici novembre 2024, 16 entreprises avaient rejoint le CulNet Consortium, travaillant ensemble pour standardiser les milieux de culture et les bioprocédés [5]. Cette collaboration pourrait ouvrir la voie à une adoption généralisée sur le marché britannique.

sbb-itb-c323ed3

3. Processus sans sérum activés par TFF

La filtration par flux tangent (TFF) offre une manière plus intelligente de maximiser l'efficacité des milieux dans le bioprocédés. Au lieu de se concentrer sur l'élimination des composants, la TFF élimine en continu les déchets métaboliques comme l'ammoniac et le lactate tout en gardant les cellules à l'intérieur du bioréacteur.Cette méthode permet un cycle de production pouvant durer plus de 20 jours à partir d'un seul lot, avec plusieurs récoltes ayant lieu pendant ce temps [7]. Essentiellement, elle simplifie l'utilisation des milieux et améliore le flux de production par rapport aux anciennes méthodes.

Coût par litre

En août 2024, des chercheurs collaborant avec Believer Meats ont présenté un processus activé par TFF utilisant un milieu sans composants animaux, au prix de seulement 0,63 $ US par litre (environ 0,50 £). Ils ont atteint une densité cellulaire impressionnante de 130×10⁶ cellules/ml dans un bioréacteur pilote de 300 litres, dépassant de loin ce que les processus de lot traditionnels gèrent généralement. Une analyse techno-économique a révélé que le passage à une installation de 50 000 litres pourrait produire de la viande de poulet cultivée à environ 6,2 $ US par livre (environ 4,80 £ par livre), la plaçant au même niveau que le coût du poulet biologique [7] .

Efficacité de Production

Une des caractéristiques remarquables de TFF est sa capacité à maintenir une production continue. Grâce à des "récoltes partielles contiguës", la biomasse peut être collectée plusieurs fois sur une période dépassant 20 jours, éliminant ainsi le besoin d'arrêts pour nettoyer ou redémarrer les opérations. Cette période de production prolongée, combinée à des rendements de biomasse de 43 % (poids/volume), conduit à une plus grande production avec le même équipement. De plus, les systèmes TFF sont conçus pour gérer efficacement le stress de cisaillement, protégeant les cellules tout en maintenant des débits de filtrat élevés [7].

Scalabilité pour le Marché Britannique

TFF s'appuie sur des avancées antérieures en réduisant encore les coûts des milieux et en soutenant des méthodes de production continue. Le marché britannique évolue déjà vers des processus sans sérum, soutenus par des approbations réglementaires.Par exemple, en juillet 2024, Meatly, une entreprise basée au Royaume-Uni, a reçu l'autorisation de la Food Standards Agency, prouvant que les méthodes sans protéine et sans sérum peuvent répondre aux normes réglementaires locales [1]. La technologie TFF s'aligne sur ce changement en rendant les milieux sans sérum plus abordables à grande échelle - un développement critique, étant donné que ces milieux représentent généralement plus de la moitié des coûts d'exploitation variables [3]. De plus, la capacité de TFF à recycler les milieux et à minimiser les déchets soutient l'objectif de l'industrie d'utiliser seulement 8 à 13 litres de milieu par kilogramme de viande cultivée, contribuant à maintenir des coûts compétitifs [2].

Avantages et Inconvénients

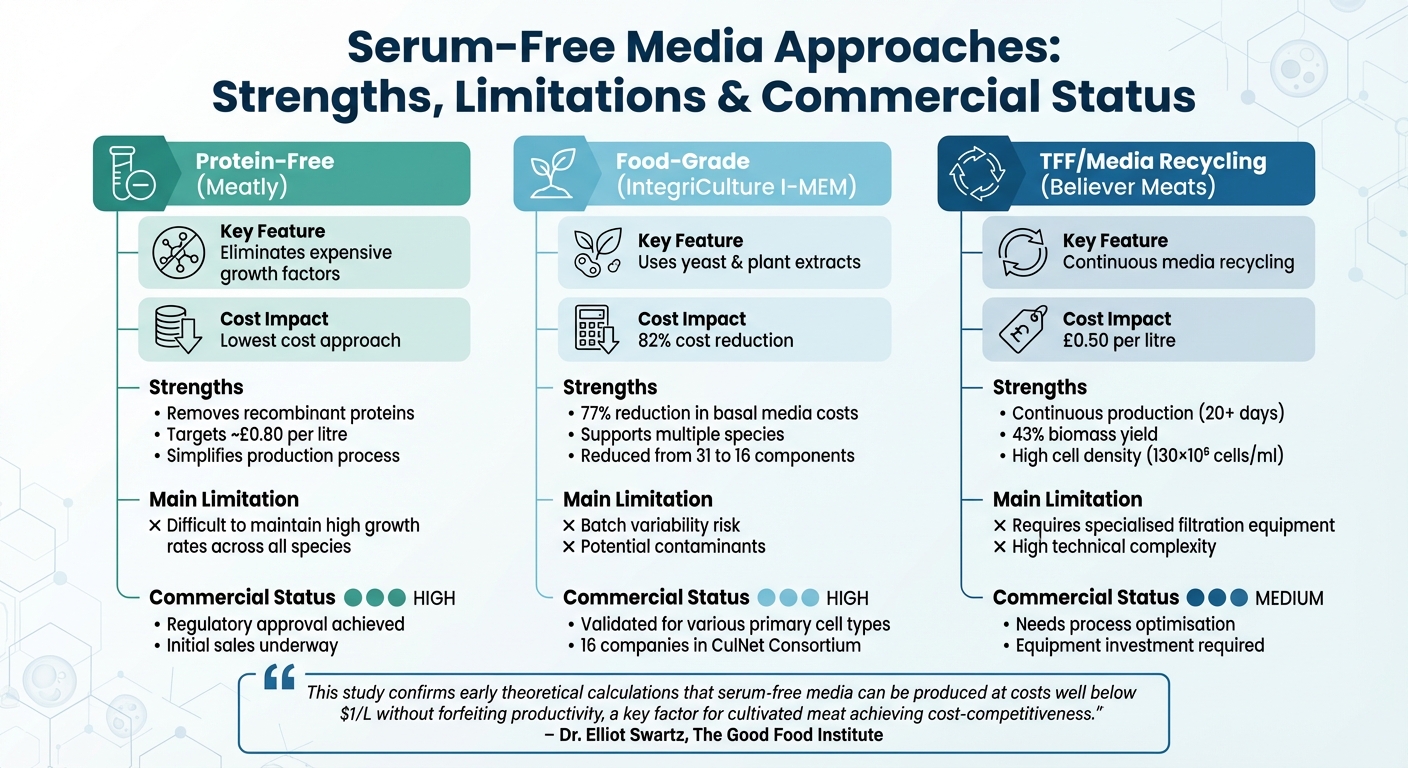

Comparaison de Trois Approches de Milieu Sans Sérum pour la Production de Viande Cultivée

Chaque approche de milieu sans sérum présente ses propres compromis, équilibrant coût, efficacité et praticité commerciale. Par exemple, les méthodes sans protéines comme celles de Meatly se concentrent sur la réduction des coûts des milieux en éliminant les protéines recombinantes et les facteurs de croissance coûteux. Bien que cette stratégie minimise les dépenses, maintenir des taux de croissance élevés et constants à travers différentes espèces peut être un défi sans ces composants [6]. D'autres méthodes abordent les préoccupations de coût en utilisant des stratégies alternatives.

Les solutions de qualité alimentaire, telles que l'I-MEM 2.0 d'IntegriCulture, empruntent une voie différente en substituant les ingrédients de qualité pharmaceutique par des extraits de levure et de plantes.Cette approche simplifie la formulation, réduisant le nombre de composants requis de 31 à 16, tout en soutenant la croissance de plusieurs espèces [3]. Cependant, l'utilisation de matériaux de qualité alimentaire introduit un risque de variabilité entre les lots. Ces ingrédients peuvent transporter des contaminants ou causer une toxicité cellulaire, des problèmes que les composants de qualité pharmaceutique sont moins susceptibles de présenter [6]. Mosa Meat a démontré le potentiel de cette méthode en remplaçant 99,2 % de l'alimentation cellulaire de base par des alternatives de qualité alimentaire, atteignant des taux de croissance comparables [3] .

D'autre part, les processus rendus possibles par la filtration à flux tangent (TFF) se concentrent sur l'efficacité grâce au recyclage continu des milieux. Ces systèmes permettent une récolte continue et une réutilisation des milieux, conduisant à des densités cellulaires élevées [8]. Cependant, ils présentent des défis techniques significatifs.Les systèmes TFF nécessitent un équipement de filtration spécialisé et une surveillance continue, ce qui augmente à la fois les coûts d'investissement et d'exploitation [8][9].

"Cette étude confirme les premiers calculs théoriques selon lesquels des milieux sans sérum peuvent être produits à des coûts bien inférieurs à 1 $/L sans compromettre la productivité, un facteur clé pour que la viande cultivée atteigne la compétitivité des coûts."

– Dr.Elliot Swartz, Scientifique Principal, L'Institut de la Bonne Nourriture [8]

| Approche | Forces | Principales Limitations | Statut Commercial |

|---|---|---|---|

| Sans Protéine (Meatly) | Coût le plus bas ; élimine les facteurs de croissance coûteux | Difficile de maintenir des taux de croissance élevés dans toutes les espèces [6] | Élevé : Approbation réglementaire et ventes initiales |

| De Qualité Alimentaire (I-MEM) | Réduction de 77 % des coûts des milieux de culture de base [3]; prend en charge plusieurs espèces | Variabilité entre les lots ; contaminants potentiels [6] | Élevé : Validé pour divers types de cellules primaires [3] |

| TFF/Recyclage des milieux | Production continue ; rendement en biomasse de 43 % [8] | Exige un matériel spécialisé et une complexité technique élevée [8][9] | Moyen : Nécessite une optimisation des processus et un investissement en équipements [2] [3] |

Chacune de ces approches joue un rôle dans l'acheminement de la viande cultivée vers une concurrence avec la viande conventionnelle en termes de prix.Le choix de la méthode dépend de facteurs tels que l'échelle de production, l'espèce ciblée et le paysage réglementaire. Ces exemples soulignent comment des formulations rationalisées peuvent répondre à des normes rigoureuses tout en réduisant considérablement les coûts [1].

Conclusion

Les milieux sans sérum redéfinissent le paysage de la viande cultivée, offrant une voie vers une production plus abordable. En éliminant les composants d'origine animale coûteux, les coûts de fabrication ont considérablement diminué - maintenant aussi bas que 1 £ par litre. Cette réduction des coûts rapproche la viande cultivée de l'atteinte de la parité de prix avec la viande traditionnelle, la rendant compétitive non seulement en termes de coût mais aussi d'éthique et de durabilité [10].

Au Royaume-Uni, cette transformation est déjà en cours.Les approbations réglementaires, telles que celles obtenues par Meatly, soulignent que ce changement n'est plus un objectif lointain mais une réalité présente [1]. Le Dr Elliot Swartz de l'Institut Good Food souligne ce progrès :

"Le développement de milieux sans sérum n'est pas un véritable goulot d'étranglement ou une préoccupation pour l'industrie de la viande cultivée" [1].

Bien que des obstacles techniques significatifs aient été surmontés, des défis demeurent dans l'échelle de production et l'adaptation des formulations pour différentes espèces. Ces perfectionnements sont cruciaux pour garantir l'efficacité des coûts à des échelles plus grandes.

Les projections de l'industrie suggèrent qu'atteindre un coût d'environ 2,29 £ par livre [10] permettra à la viande cultivée de rivaliser véritablement avec les prix de la viande conventionnelle.Avec les coûts des médias maintenant inférieurs à 1 £ par litre et les avancées continues en densité cellulaire et en efficacité de production, ce jalon pourrait être atteint pour certains produits d'ici 2030.

Pour les consommateurs, ces développements ont un impact direct sur ce qu'ils paient à la caisse. Des plateformes comme

FAQs

Comment l'utilisation de milieux sans sérum affecte-t-elle le coût de la viande cultivée ?

Les milieux sans sérum ont entraîné une diminution spectaculaire du coût des solutions nutritives utilisées dans la production de viande cultivée. Dans le passé, ces solutions pouvaient dépasser 1 £ par litre.Maintenant, avec des options sans sérum, le coût a chuté à seulement 0,06 £–0,17 £ par litre.

Ce changement est révolutionnaire, car les dépenses liées aux milieux représentent généralement 55–95 % des coûts de production globaux. En réduisant ces dépenses, les milieux sans sérum ouvrent la voie à une viande cultivée plus abordable. Les experts prédisent qu'au début des années 2030, son prix pourrait rivaliser avec celui de la viande traditionnelle.

Comment les milieux sans sérum réduisent-ils le coût de la production de viande cultivée ?

Les milieux sans sérum transforment la manière dont la viande cultivée est produite en éliminant la dépendance à des composants d'origine animale coûteux comme le sérum de veau fœtal. Au lieu de cela, des formulations chimiquement définies utilisent désormais des combinaisons soigneusement équilibrées de protéines recombinantes et de substituts rentables, contribuant ainsi à réduire considérablement les coûts de production.

Parmi les avancées les plus notables, on trouve la création de facteurs de croissance abordables grâce à la fermentation de précision et à l'agriculture moléculaire à base de plantes. Associés à des techniques d'ingénierie des protéines qui améliorent la stabilité et aux technologies de recyclage des nutriments, ces développements propulsent la production de viande cultivée vers une plus grande efficacité et une évolutivité commerciale.

Pour approfondir ces avancées et explorer l'avenir de la viande cultivée, consultez le

Comment la filtration par flux tangentiel aide-t-elle à réduire le coût de la production de viande cultivée ?

La filtration par flux tangentiel est un véritable changement de jeu en matière de réduction des coûts dans la production de viande cultivée. Étant donné que les milieux sans sérum peuvent représenter jusqu'à 95 % des dépenses de production, il est essentiel de trouver des moyens de les récupérer et de les réutiliser.Cette méthode de filtration permet la concentration et la purification continues des milieux usagés, en utilisant des cassettes à usage unique. Quel est l'avantage ? Elle élimine les tracas des routines de nettoyage intensives en main-d'œuvre et réduit les risques de contamination.

En réduisant les déchets consommables et en améliorant l'efficacité de la réutilisation des milieux, la filtration par flux tangentiel contribue à réduire les coûts de production. Cette approche joue un rôle essentiel dans la transformation de la viande cultivée en une option plus économique au fil du temps.