Le dimensionnement des bioréacteurs est la clé pour rendre la viande cultivée plus abordable et accessible. Au cours de la dernière décennie, le coût de la viande cultivée est passé de 1,8 million de livres sterling par kilogramme en 2013 à 49 livres sterling par kilogramme aujourd'hui, grâce aux avancées dans la production à grande échelle. D'ici la fin de 2026, la production mondiale devrait atteindre 125 000 tonnes, avec des prix pouvant tomber aussi bas que 1,52 livre sterling par kilogramme.

Ce progrès dépend de la résolution de défis techniques tels que le transfert d'oxygène, la dissipation de la chaleur et la distribution des nutriments dans des bioréacteurs plus grands. Différents designs de bioréacteurs - cuve agitée, élévation d'air, perfusion et fibre creuse - offrent des solutions uniques mais comportent des compromis en termes d'évolutivité et d'efficacité. De nouvelles technologies, telles que le recyclage des milieux, les systèmes à usage unique, et la surveillance en temps réel, aident à réduire encore les coûts de production.

Pour les consommateurs, cela signifie que la viande cultivée pourrait bientôt égaler ou même sous-coter le prix de la viande conventionnelle, avec des bioréacteurs à grande échelle produisant suffisamment pour nourrir 75 000 personnes par an. Ce changement réduit également l'utilisation des ressources, faisant de la viande cultivée une option viable tant pour l'accessibilité que pour la durabilité.

Les défis de l'échelle des bioréacteurs

Barrières techniques à l'augmentation de l'échelle

Passer des expériences à l'échelle de laboratoire aux bioréacteurs industriels comporte une multitude d'obstacles techniques. Un problème majeur est le transfert d'oxygène. À mesure que la taille du bioréacteur augmente, la solubilité de l'oxygène devient un goulot d'étranglement. Les grands récipients ont du mal avec des temps de mélange prolongés, ce qui peut créer une distribution inégale de l'oxygène. Cela conduit à ce que certaines cellules soient privées d'oxygène tandis que d'autres sont en sursaturation, perturbant l'équilibre délicat requis pour la croissance cellulaire [8].

La gestion de la chaleur est un autre défi significatif.Plus le bioréacteur est grand, plus le rapport surface-volume devient petit [8]. Les cellules animales génèrent de la chaleur métabolique, et tandis qu'un petit flacon de laboratoire peut naturellement dissiper cette chaleur, un énorme récipient de 100 000 litres nécessite des systèmes de refroidissement avancés pour maintenir la plage de température étroite que les cellules peuvent tolérer [2, 9].

Ces cellules ont également une structure fragile. Contrairement aux bactéries ou aux levures, les cellules animales manquent d'une paroi cellulaire protectrice, ce qui les rend vulnérables aux forces mécaniques [2]. Les réacteurs à grande échelle nécessitent un mélange à grande vitesse, mais cela crée des turbulences qui peuvent endommager les cellules. L'ingénieur en bioprocédés Muhammad Arshad Chaudhry souligne la complexité de l'échelle des bioréacteurs :

"L'échelle des bioréacteurs n'est pas triviale ; c'est une tâche difficile et complexe qui nécessite un équilibre délicat entre la conception de l'équipement et les capacités opérationnelles...pour fournir des conditions hydrodynamiques et de transport de masse similaires" [8].

La distribution des nutriments devient également inégale dans les systèmes plus grands. Une mauvaise circulation entraîne des "zones stagnantes" où des nutriments essentiels comme le glucose sont épuisés, tandis que des sous-produits nocifs tels que l'ammoniac et l'acide lactique s'accumulent [2, 9]. Les réacteurs plus hauts introduisent un autre problème : la hauteur accrue du liquide augmente la pression au fond, rendant plus difficile l'élimination du dioxyde de carbone, qui peut devenir toxique à des concentrations élevées [8]. En plus de tout cela, le risque de contamination augmente considérablement. Un seul lot contaminé dans un réacteur de 50 000 litres pourrait entraîner une perte financière dévastatrice [2, 6].

Tous ces facteurs combinés réduisent l'efficacité et augmentent les coûts de production.

Comment les défis d'échelle affectent le coût

Les difficultés techniques de mise à l'échelle des bioréacteurs ne compliquent pas seulement la production - elles augmentent également considérablement les coûts. Par exemple, un transfert d'oxygène médiocre et une distribution inégale des nutriments ralentissent la croissance cellulaire, réduisant ainsi le rendement global. Cela augmente directement le coût par kilogramme de viande cultivée [6, 9]. La nécessité d'équipements en acier inoxydable de haute qualité pour garantir la stérilité ajoute encore aux dépenses, ces coûts d'investissement étant finalement reflétés dans les prix des produits [3, 6].

L'analyste de l'industrie David Humbird explique les limitations de manière succincte :

"Un faible taux de croissance, une inefficacité métabolique, l'inhibition par les catabolites et le CO₂, ainsi que les dommages cellulaires induits par les bulles limiteront tous le volume pratique du bioréacteur et la densité cellulaire atteignable" [5].

Ces contraintes rendent difficile pour les méthodes de production actuelles d'égaler l'efficacité et le rapport coût-efficacité de l'élevage traditionnel de viande.

Les enjeux financiers sont énormes. En 2013, le coût de production de viande cultivée était de 1,8 million de livres sterling par kilogramme. Aujourd'hui, ce chiffre a chuté à environ 49 livres sterling par kilogramme [4]. Bien que cela représente une énorme amélioration, atteindre une véritable accessibilité nécessite de surmonter les barrières techniques à l'échelle. Les modèles économiques suggèrent que passer à un traitement continu intégré pourrait réduire les dépenses d'investissement et d'exploitation de 55 % sur une décennie par rapport au traitement par lots [2]. Cependant, ces économies dépendent de la résolution des défis techniques persistants liés à l'augmentation de l'échelle.

Dr.Marianne Ellis : Conception de bioréacteurs à grande échelle et de bioprocédés pour la viande cultivée

Comment les types de bioréacteurs influencent l'échelle

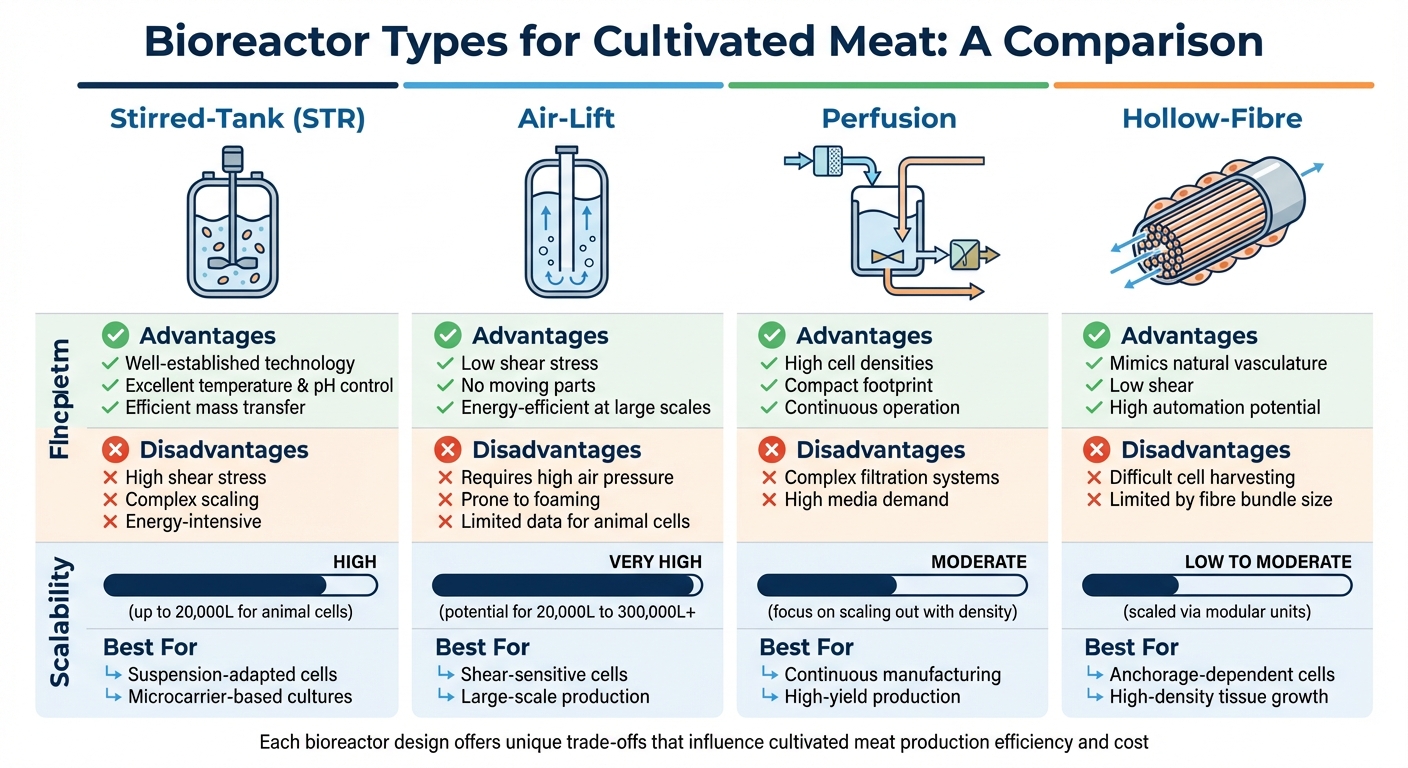

Comparaison des types de bioréacteurs pour la production de viande cultivée

Le type de bioréacteur utilisé dans la production joue un rôle crucial dans l'efficacité, les coûts et, en fin de compte, le prix payé par les consommateurs. Différents designs de réacteurs présentent des défis et des avantages uniques, qui impactent directement leur capacité à gérer l'augmentation de la production. Comprendre ces différences est essentiel pour surmonter les obstacles à l'échelle et réduire les coûts.

Les bioréacteurs à cuve agitée sont la norme de l'industrie, initialement développés pour la fabrication de biopharmaceutiques. Ces réacteurs utilisent des hélices mécaniques pour mélanger le milieu de culture cellulaire et maintenir les niveaux d'oxygène.Ils sont efficaces pour des volumes allant jusqu'à 20 000 litres [2] [6]. Cependant, les turbines créent des forces de cisaillement qui peuvent endommager les cellules animales délicates, qui manquent des parois cellulaires protectrices que l'on trouve chez les bactéries ou les levures [2]. Comme le souligne Cathy Ye, Directrice du Centre d'Oxford pour l'ingénierie tissulaire et le bioprocédés, :

"Un problème technique majeur est de contrôler les forces de cisaillement perturbatrices sur de grands volumes de cellules mammifères fragiles, tout en maintenant l'agitation nécessaire des cellules dans leur fluide de soutien" [9].

Les bioréacteurs à levage d'air offrent une alternative prometteuse pour la production à grande échelle. Au lieu du mélange mécanique, ils utilisent l'injection de gaz dans un design de 'tube de tirage' pour faire circuler le milieu avec un stress de cisaillement minimal.Ces réacteurs sont incroyablement évolutifs - un réacteur à airlift conçu pour la croissance microbienne contenait 1 500 000 litres [2] . Pour la viande cultivée, un réacteur à airlift théorique de 300 000 litres pourrait soutenir des densités cellulaires de 2×10⁸ cellules/mL, suffisamment pour nourrir 75 000 personnes par an [2]. Malgré leur potentiel, les réacteurs à airlift ont des données historiques limitées pour l'utilisation des cellules animales [2].

Les bioréacteurs de perfusion adoptent une approche différente en se concentrant sur des densités cellulaires élevées dans des volumes plus petits. Ils y parviennent grâce à un échange continu de milieu, ce qui permet aux cellules de croître tout en éliminant les déchets. Les modèles économiques suggèrent que cette méthode peut réduire les coûts d'investissement et d'exploitation de 55 % sur une décennie par rapport au traitement par lots traditionnel [2] . Cependant, ces systèmes sont complexes, nécessitant une filtration avancée pour retenir les cellules tout en éliminant les déchets.

Systèmes à fibres creuses imitent les réseaux vasculaires que l'on trouve dans les organismes vivants. Ils utilisent des milliers de tubes capillaires semi-perméables, avec des cellules se développant dans l'espace autour des fibres pendant que les nutriments y circulent. Cette configuration peut atteindre des densités cellulaires exceptionnellement élevées de 10⁸ à 10⁹ cellules/mL [2] [7]. Cependant, l'échelle de ces systèmes implique l'ajout d'unités modulaires, ce qui limite leur utilisation pour la production de masse.

Types de bioréacteurs comparés

Voici un aperçu des principales différences :

| Type de bioréacteur | Avantages | Inconvénients | Scalabilité | Meilleures applications |

|---|---|---|---|---|

| Cuve agité (STR) | Bien établi ; excellent contrôle de la température et du pH ; transfert de masse efficace [2][10] | Stress de cisaillement élevé ; mise à l'échelle complexe ; énergivore [2][8] | Élevée (jusqu'à 20 000 L pour les cellules animales) [2] | Cellules adaptées à la suspension ; cultures basées sur des microporteurs [2] |

| Air-Lift | Faible contrainte de cisaillement ; pas de pièces mobiles ; économe en énergie à grande échelle [2] | Nécessite une haute pression d'air ; sujet à la formation de mousse ; données limitées pour les cellules animales [2] | Très élevé (potentiel pour >20 000L à 300 000L+) [2] | Cellules sensibles au cisaillement ; production à grande échelle [2] |

| Perfusion | Densités cellulaires élevées ; empreinte compacte ; fonctionnement continu [2][7] | Systèmes de filtration complexes ; forte demande en milieu [2][7] | Modéré (axé sur "l'extension" avec densité) [2] | Fabrication continue ; production à haut rendement [2] |

| Fibre creuse | Mimique la vascularisation naturelle ; faible cisaillement ; potentiel d'automatisation élevé [2][7] | Récolte cellulaire difficile ; limitée par la taille du faisceau de fibres [2][7] | Faible à modéré (échelonné via des unités modulaires) [7] | Cellules dépendantes d'ancrage ; croissance tissulaire à haute densité [2] |

Chaque conception de bioreacteur offre des avantages et des compromis uniques qui influencent la manière dont la viande cultivée peut être mise à l'échelle de manière efficace.Les cuves agitées sont fiables mais rencontrent des limitations physiques à des volumes plus importants. Les réacteurs à élévation d'air présentent des opportunités pour un grand échelonnement mais nécessitent plus de développement pour les cellules animales. Les systèmes de perfusion offrent une efficacité dans des espaces plus petits mais présentent des défis opérationnels. Pendant ce temps, les systèmes à fibres creuses excellent dans l'atteinte de densités élevées mais sont limités en termes d'évolutivité. Ces différences joueront un rôle clé dans l'accessibilité de la viande cultivée pour les consommateurs.

sbb-itb-c323ed3

Solutions aux défis d'échelonnement des bioréacteurs

L'industrie de la viande cultivée repousse les limites pour rendre les bioréacteurs plus efficaces et abordables, ouvrant la voie à une production à grande échelle qui équilibre coût et performance.

Avancées techniques

De nouvelles technologies s'attaquent aux obstacles de l'augmentation de la production. Un changement majeur implique l'utilisation de matériaux de qualité alimentaire au lieu d'équipements coûteux de qualité pharmaceutique.Par exemple, remplacer l'acier inoxydable 316 par de l'acier inoxydable 304 et opter pour la stérilisation au dioxyde de chlore au lieu de la vapeur peut réduire considérablement les coûts d'investissement [1][3] . Contrairement à la fabrication de médicaments, la production de viande cultivée ne nécessite pas de niveaux de stérilisation extrêmes, rendant ces changements à la fois pratiques et économiques.

Une autre avancée est le recyclage des milieux, qui s'attaque aux coûts élevés des milieux de culture. Des techniques comme la filtration à flux tangent et les dispositifs de rétention cellulaire permettent aux entreprises de réutiliser les milieux tout en filtrant les déchets [1][3]. Cela garantit que les nutriments restent abondants sans avoir besoin de remplacer constamment l'ensemble du milieu.

Les systèmes de surveillance en temps réel transforment également l'industrie.Équipés de capteurs avancés, ces systèmes utilisent l'IA et l'apprentissage automatique pour optimiser des conditions telles que le pH, l'oxygène et la température. Cela réduit les échecs de lots et garantit la cohérence. Comme l'explique Matt McNulty, un GFI chercheur associé :

"Concevoir des technologies de bioréacteurs adaptées à leur usage, qui ont été spécifiquement conçues pour répondre aux besoins de l'industrie de la viande cultivée, a le potentiel de réduire les coûts de bioprocédés" [1].

Une autre approche prometteuse est la technologie à usage unique, où des sacs de bioréacteur jetables éliminent le besoin de nettoyage et de stérilisation. Bien que ces sacs soient actuellement coûteux, des efforts sont en cours pour développer des versions plus rentables et sûres pour l'alimentation [1][2]. De plus, l'intensification des processus - comme la banque de cellules à haute densité et la combinaison de la culture et de la différenciation dans un seul récipient - offre des moyens de rationaliser la production [1].

Ces avancées, combinées à des stratégies de production plus intelligentes, façonnent l'avenir de la fabrication de viande cultivée.

Élargissement vs. Augmentation de l'échelle

Pour rendre la viande cultivée plus accessible et rentable, l'industrie explore deux stratégies d'échelle clés. L'augmentation de l'échelle implique la construction de bioreacteurs énormes, dépassant souvent 20 000 litres. Cette approche offre d'importantes économies d'échelle, réduisant les coûts de capital et de main-d'œuvre par unité de production [1][2] . Cependant, des récipients plus grands présentent des défis d'ingénierie, tels que la gestion du stress de cisaillement et de la dissipation de chaleur.

D'autre part, l'extension se concentre sur l'utilisation de plusieurs petits bioréacteurs, généralement d'une capacité de 100 à 1 000 litres [2]. Cette stratégie modulaire permet une entrée sur le marché plus rapide, évitant les complexités des bioréacteurs massifs et permettant une plus grande automatisation. Comme le souligne GFI :

"Les approches d'extension peuvent offrir un chemin à court terme plus raisonnable vers le marché pour les produits de viande cultivée... cependant, les volumes de production à ces échelles risquent de ne pas répondre aux grandes demandes de consommation de viande mondiale" [2].

Pour optimiser davantage les coûts, de nombreuses entreprises se tournent vers le traitement continu intégré, qui peut réduire les dépenses d'investissement et d'exploitation de jusqu'à 55 % sur une décennie par rapport au traitement par lots traditionnel [2].Une stratégie hybride émerge, où des installations à grande échelle répondent à la demande locale immédiate tandis que des usines à plus grande échelle sont développées pour une production à plus grande échelle. Ces efforts combinés sont cruciaux pour rendre la viande cultivée plus abordable et accessible aux consommateurs du monde entier.

Ce que cela signifie pour les consommateurs

L'évolution dans la conception des bioréacteurs et les réductions de coûts qui en résultent commencent à apporter des avantages tangibles aux consommateurs quotidiens, rendant la viande cultivée plus accessible et abordable.

Accessibilité et Abordabilité

Les avancées dans les systèmes de bioréacteurs ont considérablement réduit les coûts, les prix passant de millions à environ 50 £ par kilogramme. Encore mieux, les prévisions suggèrent que cela pourrait tomber encore plus bas, jusqu'à 1,50 £ par kilogramme [4]. Ces économies résultent de l'augmentation de la production et du perfectionnement des processus.

L'augmentation de la production est un changement radical ici.Par exemple, un bioréacteur à airlift massif de 262 000 litres peut produire de la viande cultivée à un coût estimé de 13 £ par kilogramme, contre environ 27 £ par kilogramme pour des systèmes de cuve agitées plus petits de 42 000 litres [11]. Des recherches indiquent que l'acceptation par les consommateurs pourrait augmenter jusqu'à 55 % si les prix s'alignent sur ceux de la viande traditionnelle [4]. Ce progrès laisse entendre qu'il ne faudra pas longtemps avant que la viande cultivée ne trouve sa place dans les supermarchés et les boucheries du Royaume-Uni.

Avantages environnementaux

Au-delà du coût, ces innovations répondent également aux préoccupations environnementales. Les bioréacteurs à grande échelle réduisent considérablement les ressources nécessaires à la production de viande, y compris l'énergie et les terres, offrant une alternative plus durable.

Les réacteurs à airlift se distinguent par leur efficacité, en particulier pour des volumes supérieurs à 20 000 litres.Leur design simple - sans pièces mobiles - utilise beaucoup moins d'énergie que les systèmes traditionnels à cuve agitée [2][11]. Lorsqu'ils sont associés à des systèmes avancés de recyclage des médias, ces réacteurs rendent la production de viande cultivée à grande échelle une option plus écologique par rapport à l'élevage conventionnel [3][11]. Les projections de l'industrie estiment une production d'environ 125 000 tonnes d'ici la fin de 2026 [3].

Rôle des plateformes comme Cultivated Meat Shop

Alors que ces percées se déroulent, éduquer les consommateurs devient crucial. Des plateformes comme

Conclusion

La mise à l'échelle des bioréacteurs est au cœur de la transformation de la viande cultivée en une alternative pratique à la viande traditionnelle. Grâce aux avancées récentes, les coûts de production ont chuté - passant de millions de livres à environ 50 £ par kilogramme - avec des prévisions suggérant que les prix pourraient descendre aussi bas que 1,50 £ [4]. Ces réductions ouvrent la voie à une plus grande accessibilité et abordabilité pour les consommateurs à travers le Royaume-Uni.

Les progrès dans la lutte contre des défis tels que le stress de cisaillement, le transfert d'oxygène et la densité cellulaire dans les bioréacteurs à grande échelle ouvrent la voie à la production de masse. Par exemple, un bioréacteur de 300 000 litres a le potentiel de nourrir 75 000 personnes par an [2].En tant que Kristala Prather, responsable exécutif du département de génie chimique au MIT, le dit avec justesse :

"Bien que la science pour produire des produits de viande cultivée puisse être prête, le coût de production doit répondre aux paramètres d'un modèle commercial viable" [9].

L'adoption de la transformation continue intégrée s'est également révélée être un facteur décisif, réduisant les coûts d'investissement et d'exploitation de jusqu'à 55 % sur une décennie [2].

Pour les consommateurs britanniques, ces développements signalent un tournant - déplaçant la viande cultivée des laboratoires expérimentaux aux rayons des supermarchés. Avec une production industrielle prévue à atteindre 125 000 tonnes d'ici la fin de 2026 [3], et l'acceptation par les consommateurs augmentant de 55 % lorsque les prix tombent en dessous de ceux de la viande conventionnelle [4], l'élan est indéniable.De plus, les avantages environnementaux - tels que la réduction de l'utilisation des terres et de l'eau jusqu'à 98% [12] - renforcent encore l'argument en faveur de la viande cultivée.

Alors que la production continue de se développer, des plateformes comme

FAQs

Pourquoi l'augmentation de la taille des bioréacteurs affecte-t-elle le prix de la viande cultivée ?

Augmenter la taille des bioréacteurs n'est pas une mince affaire, et cela joue un grand rôle dans la détermination du coût de la viande cultivée. Les bioréacteurs plus grands présentent leur propre ensemble de défis, tels que une contrainte de cisaillement accrue, des temps de mélange plus longs, et une consommation d'énergie plus élevée. Ces facteurs augmentent collectivement les dépenses de production.De plus, de nombreux designs de bioréacteurs existants ne sont tout simplement pas adaptés à la production de viande cultivée à grande échelle, ce qui limite leur efficacité et maintient les coûts élevés.

Aborder ces problèmes est crucial pour rendre la viande cultivée plus abordable pour les consommateurs. À mesure que les avancées améliorent la performance et l'évolutivité des bioréacteurs, la production deviendra plus économique, rapprochant la viande cultivée de devenir un élément régulier sur les tables à manger.

Comment la production de bioréacteurs à grande échelle bénéficie-t-elle à l'environnement ?

La production de bioréacteurs à grande échelle représente un changement prometteur par rapport à l'élevage traditionnel, apportant avec elle une multitude d'avantages environnementaux. En produisant de la viande cultivée directement à partir de cellules, cette méthode peut réduire considérablement les émissions de gaz à effet de serre, utiliser beaucoup moins d'eau et nécessiter des quantités de terre beaucoup plus petites pour la production alimentaire.

Au-delà de ses avantages environnementaux, cette approche répond également aux défis de la sécurité alimentaire mondiale. En s'éloignant des pratiques agricoles gourmandes en ressources, elle offre un moyen de répondre plus efficacement à la demande alimentaire croissante. À mesure que la technologie des bioréacteurs continue de progresser, la viande cultivée pourrait émerger comme une alternative plus durable et largement disponible à la viande conventionnelle.

Pourquoi la conception des bioréacteurs est-elle importante pour l'échelle de production de viande cultivée ?

Les bioréacteurs sont au cœur de l'échelle de production de viande cultivée, passant des petites expériences en laboratoire à une production industrielle à grande échelle. La conception de ces systèmes influence considérablement les coûts de production, l'évolutivité et l'efficacité de la croissance des cellules.

Prenons par exemple les réacteurs à cuve agitée continue (CSTR). Ceux-ci sont populaires car ils peuvent gérer de grands volumes et offrent un excellent transfert d'oxygène.Mais il y a un inconvénient - un mélange intense dans les CSTR peut endommager les cellules animales fragiles et entraîner une consommation d'énergie plus élevée à mesure que l'échelle augmente. D'un autre côté, des configurations comme les bioréacteurs à onde et les cuves à usage unique sont plus douces pour les cellules et réduisent les coûts de nettoyage. Ces caractéristiques les rendent idéales pour une production à plus petite échelle, mais leur taille limitée et les défis liés à la distribution des nutriments peuvent constituer des obstacles à l'augmentation de l'échelle.

Ensuite, il existe des options plus spécialisées comme les réacteurs à levage d'air et les systèmes à lit fixe . Ces conceptions visent à réduire les besoins énergétiques ou à soutenir des densités cellulaires plus élevées. Cependant, elles nécessitent souvent un ajustement fin pour résoudre des problèmes tels que les limitations de transfert de masse ou l'encrassement. En fin de compte, le choix du bioréacteur revient à trouver le bon équilibre entre efficacité, coût et évolutivité. Obtenir cet équilibre est une étape cruciale pour rendre la viande cultivée plus abordable et accessible pour les consommateurs.

Articles de blog connexes

- Comment les économies d'échelle réduisent les coûts de la viande cultivée

- Comment les bioréacteurs en plastique augmentent la production de viande cultivée

- Élargissement des bioréacteurs : défis du flux de nutriments

- Comment la technologie des lignées cellulaires influence les prix de la viande cultivée