L'automatisation transforme la manière dont la viande cultivée est produite, offrant un chemin clair pour réduire les coûts et augmenter la production. Bien que les méthodes manuelles soient adaptées à la recherche à petite échelle, elles deviennent inefficaces et coûteuses à des volumes plus importants. Les systèmes automatisés, malgré des coûts initiaux plus élevés, réduisent considérablement les dépenses continues, améliorent l'efficacité et diminuent les besoins en main-d'œuvre. Voici le point clé :

- Le bioprocessing manuel a des coûts initiaux plus bas mais a du mal à se développer, nécessitant plus de main-d'œuvre et de ressources.

- L'automatisation nécessite un investissement substantiel mais offre des économies à long terme, une efficacité accrue et une qualité constante.

Pour le marché britannique, où les coûts de main-d'œuvre et d'énergie sont élevés, l'automatisation est la seule option viable pour rendre la viande cultivée abordable - réduisant potentiellement les coûts à environ 63 £ par kilogramme avec la possibilité de diminuer davantage à mesure que la technologie progresse.Ce changement est crucial pour amener la viande cultivée sur les étagères des supermarchés à des prix compétitifs.

Principaux facteurs de coût dans la bioprocédure de la viande cultivée

La production de viande cultivée est fortement influencée par trois principaux moteurs de coût : la main-d'œuvre, les bioréacteurs et les milieux de culture cellulaire. Ensemble, ces facteurs représentent plus de 80 % des coûts de production totaux [2]. En comparant les systèmes manuels et automatisés, il devient clair pourquoi l'automatisation est essentielle pour atteindre la viabilité commerciale. Examinons de plus près comment chacun de ces facteurs est géré dans les deux approches.

Coûts de main-d'œuvre et de personnel

Dans la bioprocédure manuelle, la main-d'œuvre est une dépense constante et significative. Les techniciens sont responsables de la surveillance des paramètres clés tels que le pH, la température, les niveaux d'oxygène et la différenciation cellulaire. Ils s'occupent également de tâches telles que la récolte et l'assurance de la stérilité, ce qui nécessite souvent une couverture sur plusieurs quarts.Pour une opération à grande échelle produisant 540 000 kg par an, avec un investissement en capital de 46 millions de livres, la main-d'œuvre reste un coût majeur qui doit être abordé pour atteindre des rendements rentables [2].

L'automatisation transforme cette dynamique en intégrant des capteurs, des contrôles numériques et de l'IA pour rationaliser les processus. Bien qu'elle réduise le besoin d'une supervision manuelle constante, elle n'élimine pas le besoin de travailleurs qualifiés. Au lieu de cela, ces travailleurs sont redirigés vers des rôles plus stratégiques, tels que l'ingénierie des bioprocédés et la gestion des installations, déplaçant l'accent de la surveillance routinière vers des tâches à forte valeur ajoutée [4].

Équipement et Dépenses en Capital

Les méthodes manuelles reposent sur de petits outils comme des flacons de culture tissulaire et des plaques de culture, qui sont impraticables pour l'augmentation de l'échelle. Pour produire juste 1 kg de viande cultivée manuellement, un volume de travail de 2 900 litres serait nécessaire [5].Cette échelle considérable rend la production manuelle inadaptée aux opérations commerciales.

Les bioréacteurs automatisés, en revanche, améliorent considérablement l'efficacité. Par exemple, un bioréacteur à cuve agitée n'a besoin que de 570 litres pour produire le même 1 kg de viande, tandis qu'un bioréacteur à fibres creuses nécessite seulement 1,4 litre [5]. Cependant, cette efficacité a un coût. La mise en place d'une installation automatisée à grande échelle capable de produire 540 000 kg par an exige un investissement initial significatif d'environ 46 millions de livres [2]. Malgré cette dépense initiale, l'automatisation offre des avantages tels que des densités cellulaires plus élevées, des rendements constants et des surfaces d'installation plus petites, qui sont toutes essentielles pour rester compétitif en termes de coûts à long terme.

Consommables, Services publics et Risque

Les milieux de culture cellulaire représentent la plus grande dépense continue dans la production de viande cultivée.Les systèmes manuels, qui fonctionnent souvent comme des lots ouverts, ont du mal à optimiser l'utilisation des milieux et ont généralement des capacités de recyclage minimales. Les systèmes automatisés abordent ce problème en incorporant des technologies de recyclage des milieux. Ces systèmes conservent des composants précieux tels que le glucose et les protéines tout en éliminant les produits de déchets inhibant la croissance comme le lactate et l'ammoniac [5]. En conséquence, les installations automatisées peuvent produire 1 kg de viande cultivée en utilisant seulement 8 à 13 litres de milieu, contre 42 litres dans des configurations moins efficaces [1].

La contamination est une autre préoccupation critique. La manipulation manuelle augmente le risque d'échecs de lots en raison d'erreurs humaines. Les systèmes automatisés, en particulier ceux utilisant des bioréacteurs à usage unique, réduisent considérablement les risques de contamination et diminuent le besoin de procédures de nettoyage étendues [5]. La gestion de l'énergie bénéficie également de l'automatisation.Maintenir la température requise de 37°C pour la croissance des cellules mammifères devient beaucoup plus efficace avec des contrôles numériques gérant le chauffage et le refroidissement, plutôt que de s'appuyer sur des ajustements manuels [5].

Coûts de Bioprocédés Manuels

Le bioprocédé manuel repose sur des techniques de laboratoire traditionnelles, qui entraînent des coûts élevés continus, le rendant inadapté à la production commerciale à grande échelle.

Flux de Travail et Coûts d'Exploitation

Dans le bioprocédé manuel, presque chaque étape nécessite une attention directe. Les techniciens doivent préparer des milieux de culture cellulaire, surveiller la santé et les caractéristiques des cellules, transférer des cellules entre des récipients et s'assurer que des conditions stériles sont maintenues. Ce processus exige une équipe hautement qualifiée, comprenant des ingénieurs d'opérations, des microbiologistes et des scientifiques, ce qui augmente considérablement les coûts de main-d'œuvre. La dépendance à des effectifs manuels fait grimper les dépenses opérationnelles, surtout compte tenu de la nécessité d'un personnel constant.

Les inefficacités des méthodes manuelles augmentent encore le coût. Par exemple, la dépendance aux systèmes de culture planaire comme les flacons et les plaques de culture limite la capacité à atteindre les densités cellulaires élevées essentielles pour une production rentable. Cette configuration non seulement gaspille de la main-d'œuvre, mais entraîne également une utilisation excessive des milieux, aggravant le problème.

Ces inefficacités créent naturellement des défis lors de la tentative d'augmenter la production.

Défis d'échelle

L'augmentation des méthodes de bioprocédés manuels représente un obstacle significatif. Étant donné que ces processus sont intensifs en main-d'œuvre, l'augmentation de l'échelle signifie une augmentation proportionnelle de la main-d'œuvre, de l'espace de travail et du risque de contamination. Cette augmentation linéaire des coûts a été qualifiée de "goulot d'étranglement", soulignant le besoin urgent de passer des techniques manuelles aux systèmes automatisés pour garantir la viabilité financière [5].

De plus, la manipulation manuelle introduit de la variabilité et un risque accru de contamination, ce qui nécessite à son tour des mesures d'assurance qualité coûteuses. Cette variabilité rend difficile la production constante de la qualité uniforme que les consommateurs attendent [5].

Coûts du processus manuel : Avantages et inconvénients

Voici un résumé des principaux avantages et inconvénients du bioprocessing manuel :

| Caractéristique | Avantages | Inconvénients |

|---|---|---|

| Investissement initial | Coûts initiaux plus bas en utilisant un équipement de laboratoire standard | Nécessite un espace d'incubation substantiel pour l'augmentation de l'échelle |

| Exigences en main-d'œuvre | Utilise l'expertise et les protocoles de laboratoire existants | Coûts continus élevés ; nécessite un personnel 24/7 |

| Scalabilité | Efficace pour la recherche et les petits lots pilotes | Limité par la surface de contact dans les flacons ; les coûts augmentent de manière linéaire |

| Consistance | Permet une flexibilité pour les changements expérimentaux | Sujette à l'erreur humaine et à une qualité incohérente |

| Risque de contamination | Plus facile à gérer à petite échelle | Risque accru avec la manipulation ouverte et les transferts manuels |

| Efficacité des médias | Processus de lot simples | Mauvais recyclage des médias, entraînant un plus grand gaspillage |

| Efficacité de l'espace | Un espace minimal est nécessaire pour les petites opérations | Nécessite un espace physique important à mesure que l'échelle augmente |

Le problème central du bioprocessing manuel réside dans son incapacité à offrir les économies d'échelle nécessaires au succès commercial.Bien qu'il reste un outil précieux pour la recherche et le développement, l'atteinte d'une viande cultivée abordable pour les consommateurs britanniques dépendra de la transition vers des systèmes automatisés, qui peuvent réduire considérablement les coûts de production par kilogramme.

Coûts de Bioprocédés Automatisés

L'automatisation redéfinit l'économie de la production de viande cultivée, en s'attaquant aux défis des méthodes manuelles. Bien que l'investissement initial pour le bioprocédé automatisé soit substantiel, il offre des économies significatives à long terme et permet une fabrication à grande échelle.

Technologies et Exigences d'Investissement

Les systèmes automatisés remplacent les flacons de culture tissulaire manuels par des bioréacteurs industriels contrôlés par ordinateur, garantissant précision et efficacité. Les technologies clés incluent Bioréacteurs à Cuve Agitée (STRs), Bioréacteurs à Fibres Creuses (HFBs), et Bioréacteurs à Lit Empaqueté (PBBs).Ces systèmes avancés gèrent la distribution des nutriments et l'élimination des déchets grâce à une surveillance numérique, réduisant ainsi le besoin d'intervention manuelle [5].

Les bioréacteurs à usage unique (SUB) gagnent en popularité pour des volumes allant jusqu'à 2 000 litres. Ces systèmes jetables éliminent la nécessité de procédures de nettoyage chronophages entre les lots, réduisant ainsi les temps d'arrêt et les risques de contamination. Cependant, ils entraînent des coûts d'exploitation par lot plus élevés [5]. Par exemple, une installation visant à produire 540 000 kg par an peut nécessiter un investissement initial d'environ 60 millions de livres [2].

En plus des bioréacteurs, les installations automatisées s'appuient sur des trains de semences - un processus de transfert de cellules vers des réacteurs de plus en plus grands - et des systèmes d'aération sophistiqués pour répondre aux fortes demandes en oxygène des cultures cellulaires.Les outils d'assurance qualité numérique surveillent en continu des facteurs tels que la viabilité cellulaire et le contenu en protéines, garantissant des résultats cohérents [5] .

Efficacité du travail et améliorations du rendement

L'automatisation réduit considérablement le besoin de main-d'œuvre manuelle tout en améliorant la cohérence et la qualité du produit final. Comme l'explique Scott J. Allan de l'Université de Bath :

"Pour rendre la production de viande cultivée financièrement viable, il sera nécessaire d'utiliser un processus de production moins intensif en main-d'œuvre manuelle et plus automatisé et efficace que la culture tissulaire à l'échelle du laboratoire, sous la forme d'un bioprocessus." [5]

En minimisant le besoin de personnel disponible 24 heures sur 24, l'automatisation réduit les coûts de main-d'œuvre et améliore la reproductibilité. La manipulation manuelle introduit souvent des variations et augmente le risque d'échecs de lots, mais les systèmes automatisés atténuent ces problèmes.

Les gains d'efficacité sont frappants. Les STR automatisés atteignent des densités cellulaires comprises entre 1,9 × 10⁵ et 2 × 10⁶ cellules par millilitre, tandis que les HFB avancés atteignent des densités de 10⁸ à 10⁹ cellules par millilitre. Pour mettre cela en perspective, un HFB avancé nécessite seulement 1,4 litre de volume de travail pour produire la même sortie que 2 900 litres avec des méthodes manuelles - plus de 2 000 fois plus efficace [5].

Ces avancées non seulement améliorent la productivité mais rendent également l'extension des opérations plus réalisable, posant les bases d'une durabilité économique.

Scalabilité et Économies à Long Terme

Un des principaux avantages de l'automatisation est sa capacité à répartir les coûts d'investissement élevés sur des volumes de production plus importants, réduisant ainsi le coût par kilogramme à mesure que les installations se développent. À pleine capacité, les installations à grande échelle pourraient atteindre un coût de gros d'environ 63 £ par kg pour la viande cultivée [2].Bien que cela soit encore plus élevé que les prix de la viande conventionnelle, cela représente une amélioration significative par rapport aux méthodes manuelles à petite échelle.

Les principaux contributeurs aux coûts - milieu de culture cellulaire, bioréacteurs et main-d'œuvre - représentent plus de 80 % des dépenses de production totales [2]. L'automatisation aborde ces facteurs en réduisant l'intensité de la main-d'œuvre et en améliorant l'efficacité des bioréacteurs. Au fil du temps, la production continue, la réduction des déchets et l'intégration de sources d'énergie renouvelables réduisent encore les coûts d'exploitation.

Le tableau ci-dessous compare l'efficacité et l'évolutivité de diverses technologies de bioréacteurs :

| Type de bioréacteur | Densité cellulaire réalisable (cellules/mL) | Volume de travail pour 1 kg de viande | Efficacité relative |

|---|---|---|---|

| Flacons de culture tissulaire (manuel) | ~1.0 × 10⁵ | 2,900 L | Base de référence |

| Bioreacteurs à cuve agitée (STR) | 1.9 × 10⁵ – 2.0 × 10⁶ | 570 L | ~5× plus efficace |

| Bioreacteurs à lit fixe (PBB) | 2.93 × 10⁶ | 110 L | ~26× plus efficace |

| Bioreacteurs à fibres creuses (HFB) | 10⁸ – 10⁹ | 1.4 L | Plus de 2,000× plus efficace |

Le passage à l'automatisation transforme l'économie de production. Bien que les coûts initiaux soient élevés, les avantages à long terme font du bioprocédé automatisé le chemin le plus pratique pour offrir de la viande cultivée à des prix compétitifs pour les consommateurs britanniques. Ce changement est essentiel pour rendre la viande cultivée une option attrayante pour les acheteurs au Royaume-Uni.

sbb-itb-c323ed3

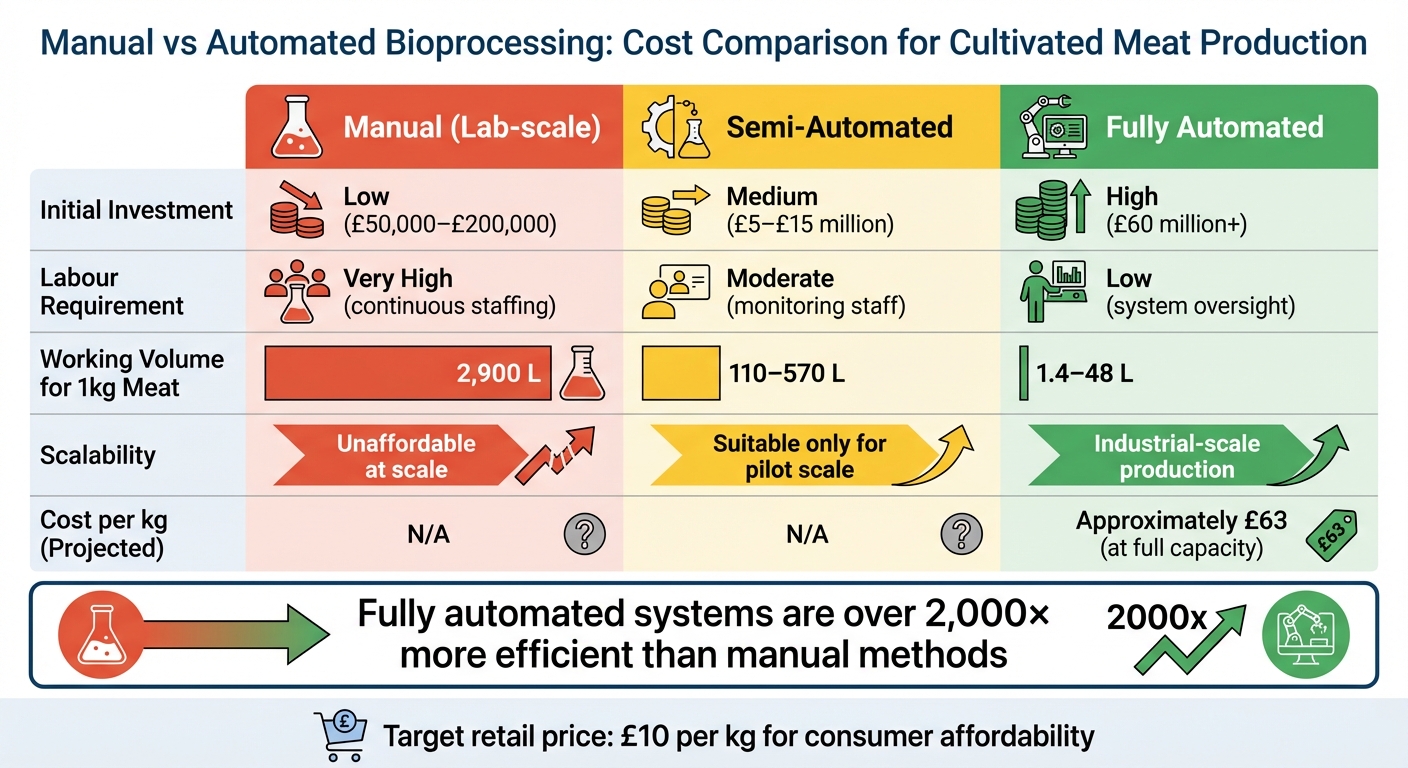

Comparaison des Coûts entre Bioprocédés Manuels et Automatisés

Comparaison des Coûts des Bioprocédés Manuels et Automatisés pour la Production de Viande Cultivée

Cette section explore l'économie des bioprocédés manuels et automatisés, examinant comment les coûts évoluent au fil du temps et à travers différentes échelles de production.

Dynamique des Coûts à Court Terme vs à Long Terme

À court terme, les bioprocédés manuels présentent un avantage de coût clair en raison de leur investissement initial plus faible. Des équipements de base comme des flacons de culture tissulaire, des incubateurs standards et des fournitures de laboratoire générales sont suffisants à l'étape de recherche, évitant ainsi la nécessité d'installations coûteuses.

Cependant, l'augmentation de l'échelle raconte une histoire très différente. Les méthodes manuelles deviennent rapidement intensives en main-d'œuvre et coûteuses.Pour produire juste 1 kg de produit manuellement, environ 2 900 litres de flacons sont nécessaires - un processus qui exige un personnel et des ressources significatifs [5].

D'un autre côté, les systèmes automatisés ont un coût initial élevé mais offrent des économies substantielles à long terme. Ces systèmes réduisent les coûts de main-d'œuvre, améliorent la cohérence des rendements et maintiennent la qualité. Par exemple, une installation entièrement automatisée capable de produire 540 000 kg par an pourrait nécessiter un investissement initial d'environ 60 millions de livres sterling. Pourtant, elle peut atteindre des coûts de gros d'environ 63 £ par kilogramme [2]. À mesure que la production augmente, les coûts fixes élevés sont répartis sur un plus grand nombre d'unités, réduisant ainsi considérablement le coût par kilogramme.

Ces dynamiques de coûts sont particulièrement prononcées lorsqu'on considère le marché britannique.

Facteurs de coût spécifiques au Royaume-Uni

Au Royaume-Uni, où les coûts de main-d'œuvre sont élevés, l'automatisation devient encore plus attrayante. Le bioprocessing manuel dépend fortement de techniciens qualifiés, et la surveillance continue requise à grande échelle ajoute au fardeau financier. Les coûts énergétiques jouent également un rôle, car les bioréacteurs doivent maintenir une température constante de 37°C [5].

Les milieux de culture représentent une autre dépense majeure dans la production de viande cultivée. Avec les bioréacteurs et la main-d'œuvre, ils représentent plus de 80 % des coûts de production totaux [2]. Pour atteindre des prix compétitifs - autour de 10 £ par kilogramme - les facteurs de croissance et les protéines recombinantes doivent être réduits à seulement 10 % des dépenses globales, ce qui équivaut à environ 1 £ par kilogramme de viande [1]. Cet objectif d'efficacité nécessite d'utiliser seulement 8 à 13 litres de milieu par kilogramme de viande cultivée [1].

Scénarios de Coût : Manuel, Semi-Automatisé et Entièrement Automatisé

Le tableau ci-dessous met en évidence les principaux facteurs de coût pour différentes approches de production :

| Approche de Production | Investissement Initial | Exigence de Main-d'œuvre | Volume de Travail pour 1kg de Viande | Scalabilité | Coût par kg (Prévisionnel) |

|---|---|---|---|---|---|

| Manuel (Échelle de laboratoire) | Faible (£50,000–£200,000) | Très Élevé (personnel continu) | 2,900 L | Inabordable à grande échelle | N/A |

| Semi-Automatisé | Moyen (£5–£15 millions) | Modéré (personnel de surveillance) | 110–570 L | Convient uniquement pour une échelle pilote | N/A |

| Entièrement Automatisé | Élevé (plus de 60 millions de £) | Faible (surveillance du système) | 1.4–48 L | Production à l'échelle industrielle | Environ 63 £ (à pleine capacité) |

Pour comparaison, une petite installation manuelle pourrait coûter environ 100 000 £ à établir mais ne peut pas atteindre une production à grande échelle abordable. Les installations semi-automatisées, telles que celles utilisant des bioréacteurs à lit fixe, réduisent considérablement le volume de travail - à aussi peu que 110 litres par kilogramme. Cependant, elles nécessitent encore une contribution de main-d'œuvre considérable [5]. Les systèmes entièrement automatisés, comme ceux utilisant des bioréacteurs à fibres creuses, atteignent une efficacité inégalée, nécessitant seulement environ 1,4 litre par kilogramme - les rendant plus de 2 000 fois plus efficaces que les installations manuelles [5].

Ces scénarios démontrent clairement pourquoi l'automatisation est essentielle pour augmenter la production et atteindre des prix abordables, ouvrant la voie à des options de viande cultivée plus accessibles sur le marché britannique.

Ce que l'automatisation signifie pour les consommateurs

L'automatisation ne redéfinit pas seulement les méthodes de production - elle change la façon dont les consommateurs vivent et accèdent à la viande cultivée.

Rendre la viande cultivée abordable et accessible

Le passage du traitement bioprocédé manuel à l'automatisé est un changement radical pour amener la viande cultivée sur les tables des dîners britanniques. Atteindre un prix d'environ 10 £ par kilogramme est essentiel pour faire de cette option un choix régulier pour les consommateurs, et l'automatisation est la clé pour y parvenir [1].

Voici pourquoi : l'automatisation réduit considérablement les coûts de production.Par exemple, la fermentation de précision automatisée peut réduire le coût de certaines protéines recombinantes de manière impressionnante de 99 % [1]. De même, des recherches montrent qu'un milieu de cellules souches couramment utilisé peut être produit pour 97 % de moins que son prix commercial actuel [4]. L'augmentation de l'échelle avec des bioréacteurs industriels - ces énormes cuves contenant 20 000 litres ou plus - réduit encore les coûts et rend la production à grande échelle réalisable [3]. Au-delà de l'accessibilité, l'automatisation garantit également des produits fiables et sûrs, ce qui renforce la confiance des consommateurs.

Construire la confiance grâce à la cohérence et à la sécurité

L'automatisation ne rend pas seulement la viande cultivée moins chère - elle l'améliore. Les systèmes de bioprocédés automatisés utilisent des outils avancés tels que des capteurs intégrés et l'apprentissage automatique pour surveiller en permanence des facteurs critiques tels que les niveaux de pH, les métabolites et la biomasse [4].Ce niveau de précision garantit que chaque lot respecte des normes de qualité constantes, ce qui est beaucoup plus difficile à réaliser avec des méthodes manuelles.

Un autre avantage majeur est la sécurité. La fermentation de précision automatisée crée un environnement de production sans pathogènes en éliminant les risques liés aux contaminants d'origine animale [1]. Les systèmes automatisés et fermés maintiennent des conditions aseptiques strictes de qualité alimentaire, réduisant les chances de contamination ou d'échec de lot [3]. Un exemple notable de ce progrès est survenu début 2023 lorsque GOOD Meat a reçu l'approbation réglementaire à Singapour pour vendre du poulet cultivé fabriqué avec des milieux sans sérum - une étape qui souligne comment l'automatisation peut augmenter la production sans compromettre la sécurité [4].

Aider les consommateurs à comprendre l'impact de l'automatisation

Alors que l'automatisation réduit les coûts et améliore la qualité, des plateformes comme

Conclusion

La différence de coût entre le bioprocessing manuel et automatisé est frappante. Les méthodes manuelles ne peuvent tout simplement pas s'adapter à la compétitivité des prix de la viande conventionnelle.

Plus de 80 % des coûts de production sont liés à trois facteurs clés, et sans automatisation, ces dépenses restent ingérables [2].

L'automatisation change fondamentalement l'économie de la production. Par exemple, des installations à grande échelle équipées de bioréacteurs de 20 000 litres ou plus peuvent réduire les coûts de gros à environ 48 £ par kilogramme, comme mentionné précédemment [2]. Une réduction spectaculaire de 99 % du coût des protéines recombinantes, par rapport à la production biopharmaceutique traditionnelle, est une étape cruciale [1]. De plus, atteindre une efficacité des milieux de 8 à 13 litres par kilogramme de viande - bien en dessous des 42 litres requis par des systèmes moins efficaces - est un autre changement décisif [1].

Ces avancées technologiques ont un impact direct sur les prix pour les consommateurs et la cohérence des produits.Pour les acheteurs au Royaume-Uni, cela signifie que la viande cultivée pourrait passer d'une nouveauté coûteuse à une option abordable et quotidienne. Au lieu d'un burger à 18 £ qui décourage l'adoption généralisée, l'automatisation rend possible l'offre de produits qui s'intègrent confortablement dans les budgets hebdomadaires des courses [2]. Au-delà de l'accessibilité, les systèmes automatisés garantissent également une qualité constante, une sécurité accrue et une chaîne d'approvisionnement stable - des facteurs cruciaux pour gagner la confiance des consommateurs.

C'est ici que

FAQs

Comment l'automatisation réduit-elle les coûts de production de la viande cultivée au fil du temps ?

L'automatisation a le potentiel de réduire considérablement les coûts de main-d'œuvre liés à la production de viande cultivée. Actuellement, la main-d'œuvre représente environ 30 % des coûts de production, mais l'automatisation pourrait réduire cela jusqu'à 20 %. En rationalisant les processus et en permettant aux bioréacteurs de produire des volumes plus importants, l'automatisation aide à répartir les coûts fixes sur des volumes de production plus élevés. Cela, à son tour, fait baisser le coût par kilogramme de viande cultivée au fil du temps.

Pour les producteurs, ces avancées n'améliorent pas seulement l'efficacité des coûts - elles ouvrent également la voie à l'extension des opérations pour répondre à la demande croissante. À mesure que l'automatisation continue d'évoluer, elle joue un rôle essentiel pour rendre la viande cultivée une option plus abordable et accessible par rapport à la viande traditionnelle.

Comment l'automatisation rend-elle l'utilisation des milieux de culture cellulaire plus efficace ?

L'automatisation joue un rôle clé dans l'amélioration de l'efficacité de l'utilisation des milieux de culture cellulaire grâce à l'utilisation de bioréacteurs à flux continu et de systèmes de dosage précis. Ces outils avancés permettent d'atteindre des densités cellulaires plus élevées tout en minimisant les déchets, ce qui signifie qu'il faut significativement moins de milieu.

Cette approche optimisée peut conduire à une réduction des coûts des milieux allant jusqu'à 20 %, faisant baisser les dépenses à environ 0,63 £ par litre. En utilisant mieux les ressources, l'automatisation aide non seulement à réduire les coûts, mais encourage également des pratiques de production plus durables dans l'industrie de la viande cultivée.

Pourquoi l'automatisation est-elle importante pour l'augmentation de la production de viande cultivée au Royaume-Uni ?

L'automatisation transforme la manière dont la viande cultivée est produite, rendant le processus plus efficace et abordable.Les étapes intensives en main-d'œuvre, qui représentent souvent environ 30 % des coûts de production, peuvent voir une réduction allant jusqu'à 20 % grâce à l'automatisation. Cela réduit non seulement les dépenses, mais soutient également l'utilisation de bioréacteurs à flux continu plus grands, essentiels pour atteindre les économies d'échelle nécessaires pour faire baisser les prix et rendre la viande cultivée plus accessible à travers le Royaume-Uni.

En intégrant l'automatisation, les producteurs peuvent augmenter leurs opérations pour répondre à la demande croissante tout en garantissant une qualité constante. Cela ouvre la voie à une alternative plus durable et largement disponible à la viande traditionnelle.