La viande cultivée est coûteuse, mais les prix diminuent. Le plus grand obstacle ? Les milieux de culture, qui peuvent coûter des centaines de livres par litre. Pour rivaliser avec la viande traditionnelle, les prix doivent tomber à 1 £ par litre ou moins. Trois stratégies conduisent ce changement :

- Ingénierie des lignées cellulaires : Ajuster les cellules animales pour réduire les besoins en nutriments et croître efficacement.

- Optimisation des milieux : Remplacer les ingrédients coûteux de qualité pharmaceutique par des alternatives moins chères de qualité alimentaire.

- Améliorations des bioréacteurs : Augmenter la production avec des systèmes plus grands et plus efficaces.

Chaque approche aborde un défi unique, mais leurs progrès combinés sont essentiels pour rendre la viande cultivée abordable. L'objectif ? Rapprocher les prix de ceux de la viande conventionnelle, la rendant accessible à tous.

Ingénierie des lignées cellulaires pour la viande cultivée et l'agriculture cellulaire durable #viandecultivée

1. Ingénierie de lignées cellulaires

L'ingénierie de lignées cellulaires offre un moyen astucieux de réduire les coûts en nutriments en modifiant les cellules animales pour qu'elles produisent leurs propres facteurs de croissance. Au lieu d'ajouter constamment des facteurs de croissance coûteux au milieu de culture, les scientifiques permettent aux cellules de créer elles-mêmes ces nutriments grâce à la signalisation autocrine.

En 2024, Andrew J. Stout et son équipe de l'Université Tufts ont réussi à ingénier des cellules musculaires bovines pour qu'elles produisent leur propre FGF2 [4][2]. Kevin Kayser, directeur scientifique chez Upside Foods, a parfaitement résumé l'approche :

"Construisons un processus et ensuite sélectionnons une lignée cellulaire qui fait ce que nous voulons qu'elle fasse. Cela va demander beaucoup plus de travail en amont, mais à la fin, cela se traduira par de meilleurs coûts" [1].

Potentiel de réduction des coûts

Les protéines recombinantes et les facteurs de croissance sont les principaux moteurs de coûts dans le processus de production [3]. En ingénierie des cellules pour générer leurs propres facteurs de croissance, les entreprises peuvent éliminer le besoin de suppléments externes coûteux - ce qui nécessiterait autrement une réduction de coût de près de 99 % pour rendre la viande cultivée commercialement viable [5]. De plus, la modification des cellules pour croître en suspension, plutôt que de nécessiter une surface, permet l'utilisation de bioréacteurs à cuve agitée massifs (certains dépassant 20 000 litres), augmentant considérablement l'efficacité de production [2].

Délai de mise en œuvre

Cette approche n'est pas sans ses défis.Développer et caractériser une nouvelle lignée cellulaire prend généralement de 6 à 18 mois [3], ce qui contraste fortement avec le cycle de production beaucoup plus court de seulement 2 à 8 semaines, de la banque de cellules à la récolte [3]. D'ici 2023, presque la moitié des entreprises de viande cultivée exploraient déjà l'ingénierie génétique à des fins de recherche ou commerciales [3], positionnant l'industrie pour affiner davantage les stratégies d'économie de coûts.

Défis techniques

Il reste encore des obstacles à surmonter. Maintenir la stabilité génomique et atteindre l'immortalisation pour une prolifération cellulaire indéfinie - tout en s'assurant que les cellules peuvent encore se différencier correctement - reste un défi difficile à relever [4][3]. De plus, la disponibilité de lignées cellulaires avec les bonnes caractéristiques est encore limitée [4].Ces défis mettent en évidence la complexité de l'ingénierie des lignées cellulaires, mais les récompenses potentielles en font une voie prometteuse pour réduire les coûts. Ensuite, nous explorerons les stratégies d'optimisation des milieux.

2. Optimisation des milieux et des facteurs de croissance

Réduire les coûts des milieux de culture est une stratégie clé pour rendre la viande cultivée plus abordable. Actuellement, les milieux de culture cellulaire représentent la plus grande dépense dans la production de viande cultivée [5][3]. En réduisant ces coûts, il y a une énorme opportunité de rapprocher les prix de ce que les consommateurs sont prêts à payer.

Pour atteindre un prix cible de 8 £ par kilogramme, les coûts des milieux doivent diminuer de plus de 99,9 % par rapport à leurs niveaux actuels de qualité pharmaceutique. Les facteurs de croissance seuls devraient être limités à seulement 0,80 £ par kilogramme [3][5].Comme le Good Food Institute l'explique :

"Le plus grand défi auquel l'industrie de la viande cultivée est confrontée n'est pas simplement de renoncer aux composants animaux dans les milieux de culture cellulaire, mais plutôt de découvrir comment le faire de manière abordable et comment optimiser des formulations abordables pour maximiser la productivité" [3].

Potentiel de réduction des coûts

Une des principales approches pour réduire les coûts consiste à remplacer les ingrédients coûteux de qualité pharmaceutique par des alternatives moins chères de qualité alimentaire. Par exemple, l'albumine, qui représente 96,6 % des besoins en protéines recombinantes, est ciblée avec des substituts à base de plantes comme le colza et les pois chiches. De même, les entreprises remplacent des acides aminés individuels par des hydrolysats de plantes plus abordables [5][3][1].

Des progrès sont déjà en cours.En août 2024, Believer Meats a introduit un milieu sans composants d'origine animale qui coûte seulement 0,50 £ par litre [6]. En utilisant des méthodes de fabrication continue comme la filtration par flux tangent, leur analyse a montré que le poulet cultivé pouvait être produit à 5 £ par livre dans une installation de 50 000 litres - le rendant compétitif avec les prix du poulet biologique [6]. De même, Mosa Meat, en partenariat avec Nutreco, a démontré que le passage d'acides aminés de qualité pharmaceutique à des acides aminés de qualité alimentaire pouvait réduire les coûts par un facteur de 100, le tout sans sacrifier le rendement cellulaire [1].

Calendrier de mise en œuvre

Comparé à l'ingénierie des lignées cellulaires, l'optimisation des milieux peut fournir des résultats beaucoup plus rapidement.Bien que le développement de nouvelles lignées cellulaires puisse prendre de 6 à 18 mois [3], la reformulation des milieux tire souvent parti des chaînes d'approvisionnement alimentaires existantes, accélérant ainsi le processus. Susanne Wiegel, responsable du programme de protéines alternatives chez Nutreco, résume bien la situation :

"Nourrir des cellules n'est pas si différent de nourrir des animaux. La majorité des nutriments proviennent des cultures agricoles" [1].

Défis techniques

Malgré la promesse d'économies de coûts, l'utilisation d'ingrédients de qualité alimentaire présente des défis. Ces ingrédients peuvent introduire des impuretés, des incohérences entre les lots et des impacts potentiels sur la performance cellulaire et la qualité du produit [5][2]. De plus, augmenter la production pour répondre à la demande n'est pas une mince affaire.Capturer seulement 1 % du marché mondial de la viande nécessiterait des millions de kilogrammes d'albumine recombinante - dépassant de loin les niveaux de production actuels pour de nombreuses enzymes industrielles [5].

Ensuite, nous explorerons comment les améliorations des bioréacteurs et des processus peuvent encore réduire les coûts.

sbb-itb-c323ed3

3. Améliorations des bioréacteurs et des processus

Après avoir affiné l'ingénierie des lignées cellulaires et optimisé les milieux, la prochaine étape pour réduire les coûts de la viande cultivée réside dans l'amélioration des bioréacteurs et des processus de production. Alors que les lignées cellulaires et les milieux se concentrent sur le côté biologique, les systèmes physiques - bioréacteurs et flux de travail de fabrication - jouent un rôle crucial pour rendre la viande cultivée plus abordable. Comme le déclare à juste titre le Good Food Institute :

"La conception du bioprocessus détient la clé pour débloquer la production à grande échelle de viande cultivée" [3].

En ce moment, la plupart des bioréacteurs utilisés dans la production de viande cultivée sont adaptés de l'industrie pharmaceutique. Ces systèmes sont conçus pour des rendements de haute valeur et de faible volume, ce qui n'est pas idéal pour les exigences de production alimentaire à faible coût et à fort volume [3]. Pour rivaliser avec la viande traditionnelle, l'industrie a besoin de bioréacteurs spécialement conçus pour une production à grande échelle et économique. C'est ici que les optimisations de processus peuvent aider à réduire encore les coûts.

Potentiel de réduction des coûts

Une des manières les plus prometteuses de réduire les coûts est de passer des normes de production de qualité pharmaceutique à celles de qualité alimentaire. Contrairement aux applications pharmaceutiques, la viande cultivée n'a besoin que de répondre aux normes de sécurité alimentaire, qui sont moins strictes. Ce changement pourrait réduire considérablement les dépenses opérationnelles [3].

L'efficacité des processus est un autre facteur critique.Des techniques telles que le recyclage des milieux de culture, la réutilisation des flux de déchets et la mise en œuvre de l'automatisation peuvent aider à minimiser l'utilisation d'intrants coûteux [3]. Par exemple, en septembre 2023, Upside Foods a annoncé ses projets pour une installation à l'échelle commerciale près de Chicago. Cette installation vise à produire 13 000 tonnes de viande cultivée par an en utilisant des bioréacteurs aussi grands que 100 000 litres [1]. Kevin Kayser, le directeur scientifique de l'entreprise, a souligné l'importance de se concentrer sur les intrants en matières premières :

"Une des raisons pour lesquelles j'ai été embauché était les intrants en matières premières... Quand j'ai commencé, c'était en tête de liste" [1].

Scalabilité

La montée en échelle des bioréacteurs est essentielle pour atteindre la parité des prix avec la viande conventionnelle. Actuellement, les installations à l'échelle pilote utilisent des bioréacteurs allant de 100 à 1 000 litres.Cependant, les analyses techno-économiques suggèrent que pour atteindre des prix compétitifs, il faudra des bioréacteurs d'un volume de 20 000 litres ou plus - peut-être même 100 000 litres [3][1][2]. D'ici la fin de 2024, au moins une entreprise aura réussi à passer à des bioréacteurs d'une capacité de 15 000 litres [3].

L'industrie traverse des phases distinctes : de la recherche à l'échelle de laboratoire (bioréacteurs de moins de 10 litres), aux tests à l'échelle pilote, et finalement à la production à l'échelle industrielle. Chaque étape exige non seulement des équipements plus grands mais aussi des innovations dans le mélange, la livraison d'oxygène et les systèmes de surveillance [3].

Défis techniques

La montée en échelle des bioréacteurs n'est pas sans défis.Des bioréacteurs plus grands présentent des difficultés techniques uniques, telles que la gestion des forces de cisaillement pendant le mélange et l'oxygénation, qui peuvent endommager des cellules délicates [3]. Le transfert d'oxygène devient de plus en plus complexe à mesure que les volumes de bioréacteurs augmentent, et le maintien de la stérilité dans des installations de grande échelle et de qualité alimentaire est crucial - toute contamination pourrait entraîner des pertes de production significatives [3].

Comme l'a noté Kevin Kayser, l'industrie explore de nouveaux territoires :

"Lorsque vous commencez à parler de 100 000 L ou plus, je ne sais pas si cela nécessitera un changement dans le milieu. Nous ne sommes pas encore à ce niveau" [1].

Contrairement à l'optimisation des milieux, qui peut tirer parti des chaînes d'approvisionnement alimentaires existantes, l'échelle des bioréacteurs nécessite de résoudre des problèmes d'ingénierie entièrement nouveaux, en particulier à ces tailles sans précédent [3].

Calendrier de mise en œuvre

La construction d'installations à l'échelle industrielle est un processus long et nécessitant des capitaux importants. Alors que le développement d'une nouvelle lignée cellulaire peut prendre de 6 à 18 mois [3], la construction et la mise en service d'une installation de production à grande échelle nécessitent des années de planification et un investissement substantiel [3]. Cependant, de nouvelles technologies aident à accélérer les choses. Par exemple, les systèmes automatisés et alimentés par le cloud ont montré qu'ils réduisent les cycles de développement de 25 % et améliorent les taux de réussite de mise à l'échelle de 30 % [7]. Chris Williams, PDG de Culture Biosciences, a expliqué :

"Le passage vers un bioprocédé modulaire alimenté par le cloud s'accélère dans les secteurs de la biotechnologie et de la biopharma... Il offre une solution flexible et rentable pour les équipes qui nécessitent des cycles de développement plus rapides et une évolutivité" [7].

Le processus de culture lui-même - de la banque de cellules à la récolte - prend généralement de 2 à 8 semaines, selon le type de viande produite [3]. Les avancées en bioprocessing seront essentielles pour faire de la viande cultivée une option compétitive sur le marché.

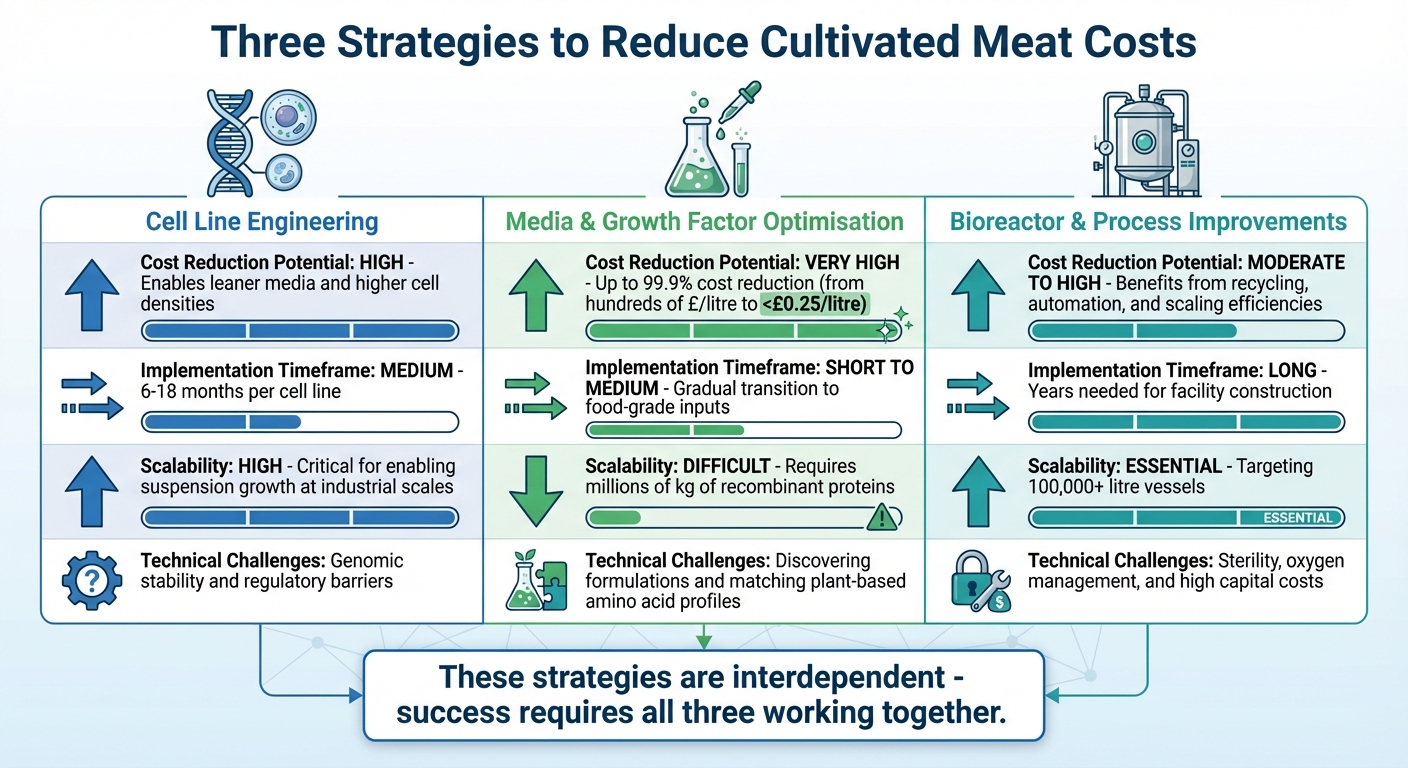

Comparer les Trois Approches

Comparer Trois Stratégies pour Réduire les Coûts de Production de Viande Cultivée

Examiner l'ingénierie des lignées cellulaires, l'optimisation des milieux et les avancées en bioreacteurs côte à côte révèle à quel point ces stratégies sont interconnectées. Chacune apporte ses propres forces et obstacles, mais ensemble, elles créent un chemin pour réduire les coûts de production de viande cultivée.

Voici un aperçu de la façon dont ces approches se comparent selon quatre critères clés :

| Critère | Ingénierie de lignées cellulaires | Médias &et optimisation des facteurs de croissance | Améliorations des bioréacteurs &et des processus |

|---|---|---|---|

| Potentiel de réduction des coûts | Élevé – permet des milieux plus légers et des densités cellulaires plus élevées | Très élevé – pourrait réduire les coûts jusqu'à 99 %.9% des prix biomédicaux actuels | Modéré à Élevé – bénéficie du recyclage, de l'automatisation et des économies d'échelle |

| Délai de mise en œuvre | Moyen – prend généralement 6 à 18 mois par lignée cellulaire | Court à Moyen – implique une transition progressive vers des intrants de qualité alimentaire | Long – des années sont nécessaires pour la construction et la mise en service de l'installation |

| Scalabilité | Élevée – essentielle pour permettre la croissance en suspension à des échelles industrielles | Difficile – nécessite la production de millions de kilogrammes de protéines recombinantes | Essentiel – visant des récipients de plus de 100 000 litres pour la production à grande échelle |

| Défis techniques | Stabilité génomique et barrières réglementaires | Découverte de formulations et correspondance des profils d'acides aminés d'origine végétale | Assurer la stérilité, la gestion de l'oxygène et la gestion des coûts d'investissement élevés |

Chaque stratégie joue un rôle distinct dans la lutte contre les défis de coût de la viande cultivée.

L'optimisation des milieux se distingue par son potentiel immédiat à réduire les coûts. Les prix pourraient passer de centaines de livres par litre à moins de 0,25 £ par litre [3]. Cependant, adapter cette approche pour répondre aux demandes industrielles constitue un obstacle majeur.

L'ingénierie des lignées cellulaires, en revanche, jette les bases du succès. En permettant la croissance en suspension et en réduisant les besoins en milieux, elle soutient à la fois l'optimisation des milieux et l'augmentation de l'échelle des bioréacteurs [3]. Sans lignées cellulaires fiables, les progrès dans les autres domaines seraient bloqués.

Les améliorations des bioréacteurs sont un jeu à long terme. Développer et mettre en service des installations capables de gérer des cuves de 100 000 litres est une tâche redoutable, mais c'est essentiel pour passer à une production à l'échelle des produits de base [3].Les défis d'ingénierie ici, en particulier autour de la stérilité et du transfert d'oxygène, restent largement inexplorés à cette échelle.

La réalité est qu'aucune approche unique ne peut porter le poids de la réduction des coûts à elle seule. Ces stratégies sont profondément interdépendantes. Par exemple, des milieux abordables n'ont de valeur que si les bioréacteurs peuvent fonctionner à des volumes élevés, et les bioréacteurs à grande échelle n'ont de sens que si les milieux qu'ils utilisent sont rentables [3]. Ensemble, ces efforts créent un cadre cohérent qui est essentiel pour faire de la viande cultivée à l'échelle commerciale une réalité.

Conclusion

L'ingénierie des lignées cellulaires joue un rôle clé dans le succès à la fois du raffinement des milieux et des avancées des bioréacteurs. En développant des cellules qui croissent plus rapidement, atteignent des densités plus élevées et fonctionnent bien dans des milieux plus pauvres, cela réduit considérablement les coûts liés aux nutriments et à la capacité des bioréacteurs. Cela en fait une pierre angulaire pour réduire les coûts de production.

Le raffinement des médias offre des économies immédiates, avec le potentiel de réduire les coûts médiatiques jusqu'à 99,9 %, faisant baisser les prix de qualité pharmaceutique à moins de 0,20 £ par litre [3]. Cependant, ces économies dépendent de lignées cellulaires capables de prospérer sur des milieux aussi rentables. En même temps, des conceptions avancées de bioréacteurs ouvrent la voie à une production à grande échelle, mais leur viabilité économique dépend de leur association avec des milieux abordables et des lignées cellulaires résistantes et conçues.

Le calendrier pour atteindre la parité des prix avec la viande conventionnelle premium au Royaume-Uni sera déterminé par la rapidité avec laquelle ces trois stratégies - ingénierie cellulaire, développement de milieux et mise à l'échelle des bioréacteurs - avancent ensemble. Les progrès dans ces domaines constitueront la base pour rendre la viande cultivée plus accessible.

Pour les consommateurs britanniques, la disponibilité généralisée dépendra également de l'approbation réglementaire, qui est toujours en cours d'examen à la fin de 2025 [3], et de la création d'installations de production à grande échelle. Les entreprises prévoient déjà des bioréacteurs de 100 000 litres et visent des installations capables de produire jusqu'à 13 000 tonnes par an [1], signalant que l'infrastructure nécessaire est en train de se mettre en place.

Le chemin vers une viande cultivée abordable dépendra de l'intégration harmonieuse de ces trois stratégies. Un écosystème de production combinant des cellules ingénierées, des milieux à faible coût et des bioréacteurs à échelle industrielle déterminera quand la viande cultivée passera d'expériences culinaires de niche à des offres quotidiennes dans les supermarchés.

FAQs

Comment la technologie des lignées cellulaires aide-t-elle à réduire le coût de la viande cultivée ?

Les avancées dans la technologie des lignées cellulaires ont réduit le coût de production de la viande cultivée en améliorant la performance des cellules utilisées dans le processus. Ces lignées cellulaires spécialement conçues croissent rapidement, peuvent prospérer dans des environnements denses et résistent à des conditions difficiles telles que de faibles niveaux d'oxygène et le stress mécanique. Cela signifie moins de dépendance à des milieux de culture coûteux et une production plus efficace et à haut rendement dans des bioréacteurs.

En réduisant les coûts des matières premières et de transformation, la technologie des lignées cellulaires contribue à rendre la viande cultivée plus accessible. Ce progrès est une étape vers son établissement en tant qu'alternative pratique à la viande traditionnelle.

Quels sont les principaux défis liés à l'utilisation de milieux alimentaires pour la production de viande cultivée ?

Le passage à des milieux alimentaires pour produire de la viande cultivée présente des défis difficiles.L'un des plus grands obstacles est le coût. En ce moment, les milieux riches en facteurs de croissance - essentiels pour la croissance cellulaire - représentent plus de la moitié des dépenses de production. Pour réduire les coûts, les fabricants doivent passer d'ingrédients de qualité pharmaceutique coûteux à des alternatives moins chères et compatibles avec les aliments. Mais voici le hic : le développement de ces options abordables, que ce soit par fermentation précise ou par des méthodes à base de plantes, en est encore à ses débuts et nécessite beaucoup d'investissements.

Un autre problème majeur réside dans le respect des normes strictes de sécurité alimentaire. Les milieux de qualité alimentaire doivent être produits dans des conditions stériles, exempts de tout contaminant, et respecter les réglementations alimentaires de l'Union européenne. Cela ajoute des couches de complexité aux chaînes d'approvisionnement et aux processus de contrôle de la qualité. De plus, l'élimination du sérum - couramment utilisé dans les milieux de recherche - crée de nouveaux défis en matière de gestion des déchets.Sans le sérum agissant comme un tampon naturel, l'accumulation de sous-produits devient un problème, nécessitant des systèmes avancés de recyclage ou d'élimination.

Il y a aussi la question de l'adaptation cellulaire. De nombreuses lignées cellulaires, initialement développées pour des environnements à base de sérum, ont du mal à croître dans des milieux chimiquement définis et sans animaux. Cela peut entraîner une croissance plus lente ou des cellules plus faibles, nécessitant souvent des ajustements génétiques des lignées cellulaires ou la création de suppléments spécialisés. S'attaquer à ces défis est essentiel pour augmenter la production de viande cultivée et la rendre plus abordable et accessible aux consommateurs. Si vous êtes curieux d'en savoir plus sur ce domaine fascinant, le

Comment les bioréacteurs à grande échelle aident-ils à rendre la viande cultivée plus abordable ?

Les bioréacteurs à grande échelle, en particulier ceux ayant des capacités dépassant 20 000 litres, jouent un rôle clé dans la réduction des coûts de production de la viande cultivée.Ces systèmes permettent la production de grandes quantités de viande, ce qui aide à répartir les dépenses telles que l'équipement, la main-d'œuvre et les milieux de culture sur une plus grande production. Cette approche aide à atteindre des économies d'échelle, rapprochant la viande cultivée du prix de la viande traditionnelle.

Avec ce niveau de production, les fabricants peuvent réduire considérablement le coût par kilogramme, ouvrant la voie à ce que la viande cultivée devienne une option plus abordable et viable pour les consommateurs.